Archív kategorie ‘TEORIE OBRÁBĚNÍ’

Definice závitu

Mimo uvedené značky se u závitů používá dalšího označení, a to:

a - pro vyjádření vůle mezi vrcholy závitu šroubu a matice,

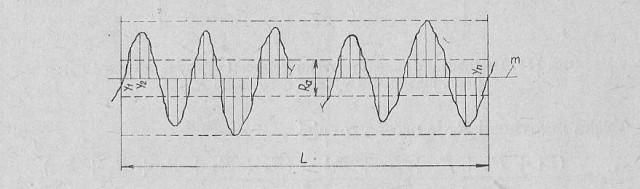

Ψ - pro označení úhlu stoupání, který se vesměs měří na středním průměru D0,

Vývoj závitových soustav

Vzrůstající spotřeba šroubů při rozvoji strojírenství a dopravy vyvolala potřebu jakéhosi závitového systému, který by umožnil orientaci ve výrobcích dodávaných velmi četnými nově vznikajícími závody a zaručil zejména velkým spotřebitelům alespoň našroubovatelnost jakékoliv matice stejné velikosti na příslušný šroub. Při postupné specializaci závodů bylo výhodnější nakupovat hotové šrouby a matice, jakož i závitořezné nářadí u specializovaných výrobců.

První závitovou soustavu, která byla přijata jako průmyslový standard, vytvořil výrobce nástrojů Whitworth, který stanovil řadu průměrů závitů s příslušným stoupáním a určil též jednotný profil závitu. Na základě jeho práce došlo později k vytvoření dalších závitových soustav. Whitworth použil profilu podle obrázku 1 o vrcholovém úhlu 55°. Tento úhel volil především proto, aby si zajistil dodávku nástrojů na řezání závitů, neboť v té době jedině on znal způsob, jak přesně vytvořit tento úhel. Při volbě zaoblení jádra závitu měl velmi šťastnou ruku, neboť jak bylo pozdějšími pokusy zjištěno, vykazují šrouby s Whitworthovým profilem dobré mechanické vlastnosti. Později byl vytvořen profil podle obrázku 2 s vrcholovou vůlí, který usnadňuje výrobu závitových spojů. Whitworthova závitová soustava se velmi rozšířila, zejména na evropském kontinentě, a to zejména proto, že anglický strojírenský průmysl měl dlouhou dobu monopolní postavení. Whitworthova profilu bylo mimo to použito pro trubkový závit, závit pro armatury atd.

V USA byla zavedena Sellersova závitová soustava, která se od Whitworthovy liší závitovým profilem (obrázek 3) o vrcholovém úhlu 60°‘, který bylo možno snadněji vytvořit než úhel 55°. Proti tomuto profilu je namítáno, že závity méně vzdorují střídavému namáhání než závity s profilem Whitworthovým. Sellersova závitová soustava se stala základem americké normy U. S. Standard.

Další vývoj závitových soustav pro strojírenské výrobky a výrobky jemné mechaniky, optiky a podobných oborů se stále více vzdaloval myšlenky jednotného závitu a vyměnitelnosti dílců zhotovených v různých závodech. Velmi mnoho úsilí bylo vynaloženo na vytváření firemních závitových soustav, které měly jediný účel, a to udržovat závislost spotřebitelů na výrobci a zaručovat stálou dodávku náhradních součástí, a to i takových, které by při důsledném používání jednotného závitu bylo možno nahradit komerčními výrobky nebo levně zhotovit normálními nástroji na řezání závitů.

Některé speciální závitové soustavy byly ovšem vytvořeny z důvodů vojenských proto, aby nepříteli bylo ztíženo použít železnice, dopravních prostředků, lodí, munice, zbraní a podobné kořisti.

Po zavedení metrického systému se projevila zejména ve Francii snaha oprostit se od závislosti na Whitworthově palcovém závitu a v roce 1890 byla vytvořena nová závitová soustava s průměry a stoupáním v milimetrech a s profilem o vrcholovém úhlu 60°. Tato soustava SI s profilem podle obrázku 4, zpracovaná v roce 1898 kongresem v Curychu, se stala základem dnešní soustavy metrických závitů.

Pro speciální účely byly vytvořeny další druhy závitů, a to s různými profily, které lépe vyhovují požadavkům funkce závitového spojení nebo výroby dílců se závity než normální metrický nebo Whitworthův závit.

Profily závitů zavedených a normalizovaných v padesátých letech jsou na následujících obrázcích.

Normalizované označování závitů

a) Druh závitu se označuje písmenem:

M – metrický závit,

W – Whitworthův závit,

G - trubkový závit,

Tr – lichoběžníkový závit symetrický,

S – lichoběžníkový závit nesymetrický (pilový),

Rd – oblý závit,

E – Edisonův závit,

P – pancéřový závit,

Sk – závit pro ochranná skla svítidel,

b) Rozměr závitu se udává číselnou hodnotou jmenovitého průměru závitu D, nebo jmenovitou světlostí trubky (u závitu trubkového). Značka mm se nepíše, je-li D v palcích, pak se připisuje značka“.

c) Stoupání závitů se neudává pouze u normálního metrického, Whitworthova, trubkového, Edisonova, pancéřového a závitu pro ochranná skla. U ostatních závitů je nutno označit též stoupání.

d) Počet chodů se neudává jen u jednoduchého závitu.

e) Závity bez zvláštního označení jsou vždy pravochodé.

Příklady:

metrický závit M 20 řady A : M 20

metrický závit M 20 řady C : M 20 X 1

Whitworthův závit 1″: W 1″

trubkový závit 1″: G 1″

lichoběžníkový závit levý: Tr 16 X 4 levý

oblý závit dvojchodý: Rd 50 X 1/6″ (2 chodý)

f) Uložení závitu: Označení závitu nutno doplnit stupněm přesnosti, druhem uložení nebo délkou zašroubování (dle lícování závitů).

Tímto kratičkým článkem bych chtěl vystvětlit pojmy jako je modulová, diametral pitch (DP) a circular pitch (CP)hodnota rozteče závitu. Závěrem je uvedená ekvivalentní tabulka pro modulový, DP a CP závit včetně milimetrových hodnot roztečí. Základní rozdělení těchto šnekových závitů je na metrickou (modul) a palcovou soustavu (DP, CP) Číst dále….. »

Drsnost povrchu je důležitým činitelem zejména pro dynamicky namáhané součásti, které se začínají porušovat zpravidla od povrchu. Větší drsnost tedy nepříznivě působí na únavovou pevnost součástí, a popřípadě i na jejich odolnost proti otěru.

Obrobená plocha není v žádném případě ideálně hladká. Vykazuje vždy určitý stupeň drsnosti, který je určen mikronerovnostmi vzniklými při obrábění.

Drsnost obrobené plochy je způsobena stopami, které na ní zanechá břit nástroje. Druh a stupeň drsnosti závisí na způsobu obrábění, na fyzikálních a mechanických vlastnostech obráběného materiálu, na jakosti, tvaru a geometrii břitu, na řezných podmínkách, zejména na velikosti posuvu a na řezné rychlosti. Drsnost povrchu dosahovaná při obrábění může být dále ovlivňována tuhostí soustavy stroj - nástroj – obrobek, způsobem upínáni obrobku, řeznou kapalinou, třením třísky a nástroje o obrobený povrch, opotřebením nástroje apod.

Drsnost povrchu obrobené plochy je zpravidla různá v příčném a v podélném směru. Příčný směr je kolmý ke směru řezného pohybu, podélný je s řezným pohybem rovnoběžný.

U některých způsobů obrábění je drsnost povrchu obrobené plochy větší v příčném směru (soustružení, hoblování, vrtání, vyvrtávání), u jiných způsobů obrábění je větší ve směru podélném (frézování). U dokončovacích operací je drsnost v obou směrech téměř stejná (obroušení, honování, lapování). Stupeň drsnosti určujeme zásadně ve směru největší drsnosti.

K hodnocení nebo výpočtu drsnosti povrchu slouží šílené vzorce, které tady nebudu vypisovat a posuzuje se a měří různými způsoby. Důležitá je hodnota Ra, která se předepisuje na výkresech v případě výroby a je to střední aritmetická úchylka tedy střední hodnota vzdáleností bodů zjištěného profilu od jeho střední čáry (středí hodnota nejvyšších a nejnižších bodů).

Pro praktické použití slouží porovnávací měrky pro různé způsoby obrábění, broušení, frézování, soustružení, hoblování atd.

K předepisování drsnosti obrobené plochy na výkresech obrobků se používají číselné hodnoty Ra podle řady uvedené v následující tabulce a je to číslo udávající drsnost v mikrometrech [μm]. Předepsané číslo udává nejvýše dovolenou drsnost povrchu příslušné plochy.

| Středníaritmetická úchylka Ra [µm] | Výškanerovností Rz[µm] | Středníaritmetická úchylka Ra [µm] | Výškanerovností Rz[µm] | ||||

| základnířada | praktickářada | základnířada | praktickářada | základnířada | praktická řada | základnířada | praktickářada |

| 0,008 | 0,032 | 1,00 | 4,0 | ||||

| 0,010 | 0,040 | 1,25 | 5,0 | ||||

| 0,012 | 0,012 | 0,050 | 0,050 | 1,60 | 1,6 | 6,3 | 6,3 |

| 0,016 | 0,063 | 2,0 | 8,0 | ||||

| 0,020 | 0,080 | 2,5 | 10,0 | ||||

| 0,025 | 0,025 | 0,100 | 0,1 | 3,2 | 3,2 | 12,5 | 12,5 |

| 0,032 | 0,125 | 4,0 | 16 | ||||

| 0,040 | 0,160 | 5,0 | 20 | ||||

| 0,050 | 0,05 | 0,20 | 0,20 | 6,3 | 6,3 | 25 | 25 |

| 0,063 | 0,25 | 8,0 | 32 | ||||

| 0,080 | 0,32 | 10,0 | 40 | ||||

| 0,100 | 0,1 | 0,40 | 0,4 | 12,5 | 12,5 | 50 | 60 |

| 0,125 | 0,50 | 16 | 63 | ||||

| 0,160 | 0,63 | 20 | 80 | ||||

| 0,20 | 0,2 | 0,80 | 0,8 | 25 | 25 | 100 | 100 |

| 0,25 | 1,00 | 32 | 125 | ||||

| 0,32 | 1,25 | 40 | 160 | ||||

| 0,40 | 0,4 | 1,60 | 1,6 | 50 | 50 | 200 | 200 |

| 0,50 | 2,0 | 63 | 250 | ||||

| 0,63 | 2,5 | 80 | 320 | ||||

| 0,80 | 0,8 | 3,2 | 3,2 | 100 | 100 | 400 | 400 |

Je-li třeba, aby drsnost povrchu byla dodržena v určitých mezích, předepíší se obě mezní hodnoty drsnosti. U ploch, u nichž není uveden žádný předpis drsnosti, se nekladou na drsnost povrchu žádné zvláštní požadavky.

Stupeň drsnosti se volí podle funkce obrobené plochy a v závislosti na tvarové a rozměrové toleranci. Stupeň drsnosti tedy závisí na tom, zda jde o plochy dosedající na sebe ve spojení pevném, posuvném, otáčivém, nebo jsou-li to plochy se zvláštními požadavky (např. na těsnost), nebo plochy volné.

V další tabulce je vztah mezi drsností povrchu Ra [µm] a stupněm lícování.

| Rozsah rozměrů (mm) | Stupeň přesnosti | |||||||

| IT5 | IT6 | IT7 | IT8 | IT9 | IT 10 | IT 11 | IT 12 | |

| Drsnost Ra [µm] | ||||||||

| 1- 3 | 0,2 | 0,4 | 0,4 | 0,8 | 1,6 | 3,2 | 3,2 | 6,3 |

| 3- 6 | 0,2 | 0,4 | 0,8 | 0,8 | 1,6 | 3,2 | 6,3 | 6,3 |

| 6- 10 | 0,4 | 0,4 | 0,8 | 1,6 | 1,6 | 3,2 | 6,3 | 12,5 |

| 10- 18 | 0,4 | 0,8 | 0,8 | 1,6 | 3,2 | .3,2 | 6,3 | 12,5 |

| 18- 30 | 0,4 | 0,8 | 1,6 | 1,6 | 3,2 | 6,3 | 6,3 | 12,5 |

| 30- 50 | 0,8 | 0,8 | 1,6 | 3,2 | 3,2 | 6,3 | 12,5 | 12,5 |

| 50- 80 | 0,8 | 1,6 | 1,6 | 3,2 | 3,2 | 6,3 | 12,5 | 12,5 |

| 80-120 | 0,8 | 1,6 | 1,6 | 3,2 | 6,3 | 6,3 | 12,5 | 25 |

| 120-180 | 1,6 | 1,6 | 3,2 | 3,2 | 6,3 | 12,5 | 12,5 | 25 |

| 180-250 | 1,6 | 1,6 | 3,2 | 3,2 | 6,3 | 12,5 | 12,5 | 25 |

Drsnost povrchu dosahovaná při běžném obrábění je informativně nejužitečnější.

| Obrábění | Drsnost povrchu Ra [µm] | |

| Druh | Způsob | |

| Soustružení | jemné | 1,6 (0,8) |

| velmi jemné | 0,4 (0,2) | |

| Frézování | čelní jemné | 3,2 (1,6) |

| čelní velmi jemné | 1.6 | |

| válcovou frézou — jemné | 3,2 (1,6) | |

| Vrtání děr | šroubovitým vrtákem | 12,5 (6,3) |

| výhrubníkem | 6,3 (3,2) | |

| zahlubováni a zarovnávání | 6,3 (3,2) | |

| vystružování | 1,6 (0,8) | |

| Vyvrtávání | jemné | 1,6 (0,8) |

| velmi jemné | 0,4 (0,2) | |

| Hoblování | jemné | 3,2 (1,6) |

| velmi jemné | 1,6 (0,8) | |

| Protahování | jemné | 0,8 |

| Broušení | mezi hroty obvodové jemné | 0,4 (0,2) |

| zvlášť jemné speciálními kotouči | 0,025 | |

| bezhroté | 0,4 (0,2) | |

| vnitřní jemné | 0,4 (0,2) | |

| zvlášť jemné | 0,025 | |

| na plocho obvodové | 0,4 (0,2) | |

| čelní – křížový výbrus | 0,4 (0,2) | |

| Lapování | jemné | 0,1 |

| velmi jemné | 0,05 až 0,005 | |

| Honování a superfinišování | jemné | 0,1 |

| velmi jemné | 0,025 | |

| Stupně drsnosti uvedené v závorkách lze dosáhnout jen za zvlášť příznivých podmínek obrábění | ||

V další tabulce jsou optimální drsnosti povrchů se zřetelem na stupeň lícování.

| Způsob obrábění | Stupeň přesnosti IT | ||||||||

| 4 | 5 | 6 | 7 | S | 9 | 10 | 11 | 12 | |

| Lapování | 0,05 | 0,1 | |||||||

| Honování | 0,05 | 0,1 | |||||||

| Broušení bezhroté a mezi hroty | (0,2) | 0,4 | 0,4 | 0,4 | 0,8 | ||||

| Broušení děr | (0,4) | 0,4 | 0,4 | ||||||

| Broušeni na plocho obvodové | (0,2) | 0,4 | 0,4 | 0,8 | |||||

| Broušení na plocho čelní, křížový výbrus | (0,2) | 0,4 | 0,4 | 0,8 | |||||

| Vyvrtá vání diamantovým nástrojem | (0,2) | 0,4 | 0,4 | ||||||

| Vyvrtávání | (0,8) | 1,6 | 1,6 | 3,2 | |||||

| Protahování | (0,4) | 0,8 | 0,8 | 1,6 | |||||

| Vystružování | (0,8) | 0,8 | 1,6 | 3,2 | |||||

| Soustružení | (0,8) | (1,6) | 1,6 | 3,2 | 3,2 | 6,3 | |||

| Frézování čelní a válcovou frézou | (1,6) | (3,2) | 3,2 | 3,2 | 6,3 | ||||

| Frézování drážek | (1.6) | 3,2 | 6,3 | 12,5 | |||||

| Hoblování | 3,2 | 3,2 | 6,3 | 6,3 | 12,5 | ||||

| Předvrtávání a převrtávání | (6,3) | 12,5 | |||||||

| Vrtání v přípravku | (6,3) | 12,5 | 12,5 | ||||||

| V závorkách uvedených stupňů drsnosti pro příslušné stupně přesnosti lze dosáhnout jen za zvláštních podmínek | |||||||||