Archív kategorie ‘VÝROBNÍ PROCESY’

Soustruhy patřily a doposud patří k jedněm z nejdůležitějších obráběcích strojů a ve strojírenství jsou zastoupeny nejhojněji.Slouží k obrábění rotačních součástí kdy hlavní pohyb(rotaci) koná obrobek a vedlejší pohyby jakými jsou podélný posuv a příčný přísuv koná pevný nástroj,zpravidla soustružnický nůž. Z konstrukčního pohledu můžeme soustruhy rozdělit na hrotové, svislé(karusely),revolverové,čelní a speciální (podtáčecí,bubnové,na klikové hřídele,závitové). Číst dále….. »

Kalení termální:

Součásti tenkostěnné nebo členité z ocelí konstrukčních nebo nástrojových s vyšším obsahem slitinových prvků, nejčastěji z ocelí nástrojových, se kalí termálním způsobem.

Termální kalení vyrovnává rozdíly teplot na povrchu a uvnitř kaleného předmětu. Po ohřevu na určenou kalicí teplotu jepředmět ochlazen v lázni, jejíž teplota je o několik stupňů vyšší než teplota bodu Ms. Předměty se ponechají v termální lázni jen do vyrovnání jejich teploty s teplotou termální lázně a dále se ochlazují na klidném vzduchu. Při pomalém ochlazování proběhne martenzitská přeměna velmi stejnoměrně.

Tvrdost takto kalených součástí je stejně vysoká jako u součástí normálně kalených, nevznikají však abnormální vnitřní pnutí a není nebezpečí deformací a praskání.

Ihned po zakalení je nutno předměty popouštět. Nejčastěji se popouští v olejové lázni ( 300-350st.). Dodržení teploty těsně nad Ms nemusí být přesné, ani malé podkročení pod Ms nevadí, protože se vytvoří jen malé množství martensitu. Vzniká však nebezpečí zvýšeného množství zbytkového austenitu. Další výhodou termálního kalení je možnost rovnat dlouhé součásti po ochlazení na teplotu nad Ms. Ocel při této teplotě je ještě austenitická, a proto velmi tvárná.

Kalení izotermické:

Isotermické kalení je kalení do teplých solných lázní, kde se požadované mechanické hodnoty získají přímo po kalení bez následujícího popouštění. Vnitřní pnutí a nebezpečí vzniku trhlin je při tomto způsobu tepelného zpracování minimální.

Ocel isotermicky kalená má vyšší vrubovou houževnatost a mez únavy než ocel kalená a popouštěná. Po ohřevu na kalicí teplotu následuje ochlazení v lázni ohřáté na teplotu, při níž vzniká bainit požadované pevnosti. V této lázni se kalený předmět ponechává až do ukončení isotermického rozpadu austenitu.

Obvyklé teploty isotermického kalení jsou mezi 400—250 °C. Ochlazení na teplotu rozpadu musí být rychlé, aby nenastala perlitická přeměna. Větších rychlostí ochlazování je možné dosáhnout vzhledem k malému tepelnému rozdílu mezi kalicí teplotou a teplotou isotermického rozpadu jen u tenkostěnných výrobků.

Kalení přerušované (lomené):

Většina ochlazovacích prostředí má větší ochlazovací schopnost v rozmezí teplot perlitické přeměny než v rozmezí martensitické přeměny. K potlačení perlitické přeměny se nejprve použije rychlejšího ochlazovacího prostředí a ochlazení v okolí teploty martensitické přeměny se dokončí v mírnějším ochlazovacím prostředí. Tímto způsobem se kalí předměty ve vodě a v oleji nebo v oleji a na vzduchu, ve výjimečném případě také ve vodě a na vzduchu. Přerušovaného kalení se často používá u některých výrobků složitých tvarů, které vyžadují rychlé ochlazení a při úplném ochlazení ve vodě nebo oleji praskají. Lomeného kalení se používá při kalení velkých nástrojů, kde i při velké prokalitelnosti je nutné s ohledem na velké rozměry zvýšit ochlazovací rychlost v okolí perli-tické přeměny, ale o-ohlazování při martensitické přeměně musí být velmi pomalé. Po lomeném kalení následuje popouštění.

Kalení bainitické:

V diagramu ARA podle křivky V. Hlavní strukturní složkou je bainit a částečně martenzit.

Patentování:

Používá se při výrobě drátů jako mezioperační zpracování. Aby se umožnila redukce průřezu při dalším tvářením.

Je to zvláštní případ izotermický rozpad austenitu v lázních 750 – 550st. Struktura je tvořena jemným perlitem a bainitem z vysokou houževnatostí dovolující značné redukce průřezu při tváření za studena. Používá se při výrobě drátů s vysokou pevností (lana, pružiny).

Kalicí prostředí

Ochlazování musí probíhat nad kritickou rychlostí – vznik martenzitu. Toho je možné dosáhnout volbou vhodného kalicího prostředí. Pro oceli s malou prokalitelností je nutno volit intenzivnější prostředí – voda. Pro oceli s větší prokalitelností olej. Průběh při ponoření. Po ponoření kaleného kusu do kalicí lázně se okamžitě vytvoří na celém povrchu tenká vrstva páry – parní polštář který zpomaluje ochlazování. Toto označujeme jako první údobí ochlazování, když se povrch dostatečně ochladí polštář se zhroutí. Nastane přímý kontakt lázně s povrchem kaleného kusu. Na povrch se velmi intenzivně vyvíjí parní bubliny , které odmítají velké množství tepla takže ochlazování je velmi rychlé. Je to druhé údobí označované jako údobí varu. Když teplota povrchu poklesne na teplotu varu lázně vývoj parních bublin ustává. Začíná třetí údobí ochlazování vedením a prouděním.

U mnoha strojních součástí požadujeme, aby byly velmi houževnaté a zároveň dobře odolávali opotřebení např. hřídele, čepy, ozubená kola. Toho lze dosáhnout tak, že se vytvoří tvrdá povrchová vrstva na měkkém houževnatém jádru.

Tvrdou vrstvu lze vytvořit buď povrchovým kalením, nebo chemicko-tepelným zpracováním. Po povrchovém kalení se používá dobře kalitelných ocelí s obsahem uhlíku vyšším než 0,35%.

Zvláštním postupem se zakalí jen povrch součásti to požadované hloubky zatím co jádro zůstane nezakalené.

Způsob: rychle se prohřeje povrch do požadované hloubky a hned se zakalí.

Tvrdá martenzitická struktura zakaleného povrch pozvolna přechází do struktury získaného nebo zušlechtěného jádra.

Obvyklá hloubka 2 až 3 mm, ale podle potřeby i vyšší.

Je daná rychlostí posuvu hořáku.

Jsou 2 způsoby:

- Při prvním se ohřívá celá součást, ale kalí se jen povrchová vrstva. Součást se zahřeje na teplotu a pak se ochladí takovou rychlostí, aby nastalo zakalení jen v povrchové vrstvě

- Ekonomicky výhodnější a proto mnohem více rozšířené jsou postupy povrchového kalení při kterých se ohřívá jen vrstva určená k zakalení. Při tom ovšem musí být ohřev dostatečně intenzivní aby převod tepla do vrstvy byl podstatně větší než odvod vedením do jádra.Nejrozšířenější je kalení povrchové plamenem a indukční kalení.

Kalení jednorázové:

u menších součástí se celý povrch ohřeje na kalicí teplotu současně a pak se zakalí sprchou nebo kalicí lázní

Kalení postupné:

větší plochy, jejichž jednorázový ohřev by vyžadoval příliš mohutný zdroj tepla se ohřívají postupně a ohřátá část se ihned kalí sprchou. Tento způsob se používají také tam kde je potřeba zakalit pouze část součásti.

Povrchové kalení plamenem:

Pro ohřev se používá svítiplynokyslíkových nebo acetylenokyslíkových hořáků. Kalená plocha se prohřeje do hloubky 1-6mm nad teplotu Ac3. Protože teplo se rychle odvádí do jádra musí ihned následovat ochlazení. To se děje buď vodní sprchou nebo ve vodní lázni. Tvar hořáku odpovídá tvaru kalené plochy a negativem kalené plochy. 2 zp. Pohybu – hořák nebo kalená součást. Při kalení postupném velkých válcových dílců vzniká tzv. šev. Protože při setkání začátku a konce kalené vrstvy vznikají snadno trhliny. Proto se musí hořák zhasnout dřív a tím vznikne měkký nezakalený pruh v šířce 5 až 15 mm tzv. šev. Při kalení jednorázovém se kalená součást otáčí větší rychlostí a po ohřevu se vrstva zakalí sprchou nebo ponořením do kalicí lázně.

Indukční kalení:

Používá se střední nebo vysokofrekvenční. Provádí se pomocí induktoru, který má tvar kalené plochy. Je vyroben většinou z měděné trubky, která se používá k chlazení. Průchodem střídavého proudu dochází k indukci střídavého magnetického pole a vzniku vířivých proudů stejné frekvence. Intenzita je největší na povrchu a ke středu klesá. Povrchová vrstva se ohřívá. Je nutná malá vzdálenost mezi ohřívanou plochou a induktorem. Rychlost a hloubka ohřevu je závislá na použití frekvenci a příkonu.

Úvodem jednu základní poučku která platila,platí a platit bude a to, že základem přesnosti,bezvadných povrchů ,dlouho výkonných nástrojů a především bezpečnosti u jakéhokoli druhu strojního obrábění je celková tuhost soustavy „stroj-nástroj-obrobek“ .

Stroj:s minimálními vůlemi,bezvadnými posuvy,nejlépe ukotvený pevně s tuhým podkladem,vyvážený

Nástroj:pevně a bezpečně upnutý do vřetene s minimální házivostí

Obrobek:pevně a bezpečně upnutý(svěráky,sklíčidla,upínky,dorazy)

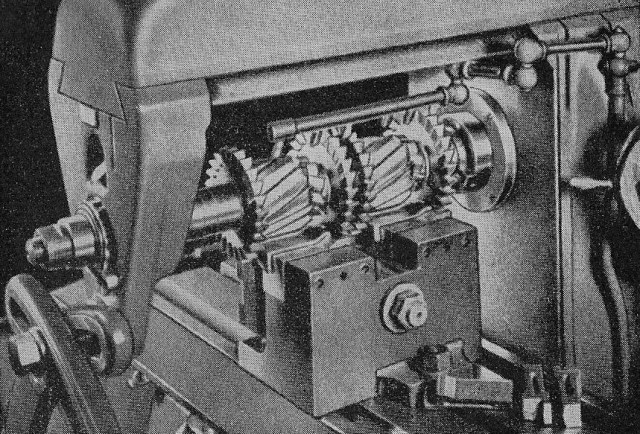

Obvodové rovinné frézování válcovými frézami.

V případě válcového frézování je třeba rozlišit především způsob práce vykonávané mezi frézou(nástroj) a frézkou(stroj). Rozeznáváme dva druhy frézování dle pohybu výše zmíněných elementů vůči sobě a tím je „sousledné“ a „nesousledné“ frézování.Na internetu je k mání mraky pouček a teorií ,osobně nesouhlasím s velice častou citací,že sousledné frézování je výhodnější jak nesousledné,neplatí to totiž paušálně na všechny stroje,nástroje a obrobky!

NESOUSLEDNÉ:Osa frézy která má břity jen na obvodu je rovnoběžně s následně obráběnou plochou,řezný a záběrný pohyb směřují proti sobě, třísky mají průřez prohnutých trojúhelníků což má příznivý vliv na výkon,záběr frézy je od nejmenšího průřezu třísky po největší.

Při frézování pracuje vždy několik břitů současně kdy každý z nich vykoná jen malou část práce,tím se dosahuje klidného běhu stroje bez nárazů. Frézované plochy jsou poměrně hladké,mírně zvlněné. Frézy se šroubovitými zuby zmenšují přerušované a rázové namáhání.Břity se zařezávají do měkčího materiálů než je povrch obrobku a proto se tak rychle neotupí.

SOUSLEDNÉ: Osa frézy která má břity jen na obvodu je rovnoběžně s následně obráběnou plochou,řezný a záběrný pohyb směřují do stejného směru.Břity odřezávají hned třísky největšího průřezu z povrchu vrstvy obrobku,třísky mají šupinkovitý tvar.Břity jsou extrémně namáhané a dochazí docela často k jejich ulomení.Navíc je třeba mít na paměti,že stroj musí být zcela bez vůlí hlavně v posuvovém šroubu a matici.

Nástroje jak u sousledného tak nesousledného frézování jsou upnuty na trnech ,které jsou podepřeny v ložiscích ramene frézky.

Tyto mé poznatky vycházejí z obrábění na klasické horizontální a vertikální frézce,kdy používám otáčky do 2500 ot/min.Při horizontálním frézování nesousledném se dá dosáhnout při malých otáčkách nástroje ohromných výkonů co do odfrézovaného materiálu za jednotku času v závislosti na jednom přejezdu stolu.

Samozřejmostí,kterou zde neuvádím je výkonné chlazení nástroje v řezu.

Čelní rovinné frézování čelními frézami.

Osa frézy která má břity jak na obvodu tak na čele stojí kolmo k pracovní ploše. Třísky mají opět průřez prohnutého trojúhelníku a stroj pracuje v důsledku rovnoměrného namáhání klidně.U tohoto frézování,v případě,že je obráběná celá plocha najednou se jedná vždy o nesousledné frézování.Hlavní práci vykonají břity na obvodu a čelní břity obstarají jen začištění.Hloubka frézování bývá poměrně malá a větší důraz se klade na velikost plochy.

Tento druh frézování je samozřejmě možné použít i na horizontální frézce kdy je nástroj upnutý přímo do dutiny vřetena na letmém trnu.

Stachanovské pracovní methody na frézce

Stachanovské pracovní a organisační methody vyžadují uvědomělého a myslícího člověka ,který je hluboce přesvědčen i o politickém významu své práce,proto se snaží sám co nejvíce pracovat a hledá cesty,jak svou práci zlepšit,aby byla nejvýkonnější.Frézař Gudov ,který z kolchozníka vyrostl ve stachanovce známého po celém SSSR,je krásným příkladem růstu člověka.

Už v roce 1934 dal základ hnutí,které vedlo k velikému zlepšení práce na frézce a k zvýšení produktivity o několik set procent.Při směně na oslavu svého jmenování iniciátorem stachanovských pracovníh method ve strojírenství překročil Gudov normu o 1430%.Našel četné pracovní methody(zlepšení upínání nástrojů,organisace),které zlepšily staré normy i o několik tisíc procent.Největší jeho žák,frézař Bosyj byl vyznamenán Stalinskou prémií a Leninovým řádemv r. 1942 za nové pracovní methody na frézce.

Největších výkonů se dosahuje použitím složených fréz,které obrábějí mnoho povrchů najednou.Do svěráků a upinadel upínáme pak za sebou nebo i vedle sebe větší počet polotovarů,které se frézují najednou.Protože pak jejich frézování trvá delší čas ,může dělník obsluhovat několik strojů najednou.Tím opět roste jeho výkon.

U větších součástí je dosaženo větších úspor tím,že zatím co upínáme předměty na jednom konci stolu,pracuje se na součásti upnuté na druhém konci stolu.Stůl se může místo přesouvání otáčet.

Protože frézař pracuje na nejsložitějším obráběcím stroji našich dílen,je nutno,aby byl nejvyspělejším odborníkem.Přirozeně se neučí jen z knih,ale hlavně z příkladů spoludělníků,úderníků,spoluprací s techniky.Sám pak je nejlepším učitelem mladým,rostoucím silám a hlavně ženám,které jsou zařazovány do výroby stále ve větší míře.

Po takovém budovatelském článku to muselo odsejpat ![]()