Archív kategorie ‘VÝROBNÍ PROCESY’

Zakalená ocel je křehká a náchylná k praskání. Aby se úrověň vnitřníhi pnutí snížila a zlepšila se houževnatost musí vždy po zakalení následovat popouštění. Popuštění je ohřev zakalené oceli na 150 – 700St, při popouštění se zakalená ocel pomalu ohřeje na popouštěcí teplotu. Udržuje se po dokonalém prohřátí na této teplotě po dobu zvlášť rovnoměrně aby nevznikla nová tepelná pnutí.

Popuštění při nízkých teplotách

Používá se u nástrojů asi do 250st. Tvrdost se podstatně nesníží ale značně se zlepší houževnatost. Zároveň se zmenší vnitřní pnutí vzniklé při kalení. Teplota se kontroluje podle popuštěcích barev,které nabíhají na čistém povrchu součásti. Vznikají interferencí světla v tenké vrstvičce oxidů.

Popouštění při vysokých teplotách

Účelem popuštění při vyšších teplotách zpravidla nad 450St je získat struktury s příznivějšími mechanickými vlastnostmi zejména s velkou houževnatostí při vysoké mezi kluzu, vysoké mezi únavy.

Popouštění nástrojových ocelí

Popouštění je jedním z nejdůležitějších pochodů tepelného zpracování nástrojů. Jeho účelem je zvýšit houževnatost kalených nástrojů. Poněvadž však zvyšování houževnatosti kalených nástrojů je většinou provázeno nejen zmenšováním jejich tvrdosti, ale i rozměrovými změnami, nutno vhodný způsob popouštění volit velmi obezřetně. Pochody, které probíhají v zakalené oceli při popouštění, jsou velmi složité a možno je rozdělit do několika stupňů. Nejdůležitější vliv na výsledek popouštění mají karbidické fáze.

První stupeň.

Probíhá v uhlíkových ocelích již za nízkých teplot kolem 100 °C. Při něm z vysokouhlíkového martenzitu vzniká nízkouhlíkový martenzit a přechodný e karbid (Fe2C), v podobě koherentních destiček nebo jehlic. Tvrdost takto popouštěných nástrojů se až do teploty asi 150 °C téměř nemění, ale houževnatost se zvětšuje zejména v důsledku podstatného snížení vnitřních pnutí.

Při popouštění nástrojů z uhlíkových ocelí se jejich tvrdost zmenšuje tím více, čím vyšší je teplota a čím delší je doba popouštění. Z popouštěcích křivek uhlíkových ocelí je zřejmý účinek výšky popouštěcí teploty na zmenšování tvrdosti u oceli s obsahem uhlíku asi 1 % (ocel 19 191) ve srovnání s ocelí o obsahu uhlíku asi 0,45 % (19 083). V ČSN jsou uváděny popouštěcí křivky, takže je možno si podle požadované tvrdosti nástroje zvolit nejvhodnější popouštěcí teplotu. Rozptyl tvrdosti při jejich použití obvykle nebývá +- 2HRC.

Druhý stupeň.

Probíhá asi od 200 °C, kdy u ocelí s vyšším obsahem uhlíku a ocelí slitinových nastává již přeměna zbytkového austenitu. Přesto, že se tvrdost popouštěné nástrojové oceli dále stejnoměrně zmenšuje, snižuje se v tomto teplotním rozsahu i houževnatost. Tyto strukturní přeměny se projevují také v objemových změnách a jsou patrný na deformačních křivkách znázorňujících délkové změny při popouštění kalených ocelí. Tak je tomu také u Mn—Or oceli 19 313 , ačkoliv se tvrdost při popouštění zmenšuje stejnoměrně .

Třetí stupeň.

Probíhá v oblasti nad teplotou 300 °0. Nízkouhlíkový martenzit a e-karbid Fe2C se mění na cementit Fe3C a ferit. Se stoupající popouštěcí teplotou probíhá koalescence (spojování) jednotlivých částic cementitu. Ve slitinových ocelích obsahujících větší množství karbidotvorných prvků pak probíhají další karbidické reakce, při nichž vznikají různé komplexní karbidy.

Čtvrtý stupeň.

Probíhá zpravidla až nad teplotou 450 °C, a to jen u ocelí slitinových obsahujících větší množství karbidotvorných prvků, jako je např. chróm, wolfram, molybden, vanad apod. U těchto ocelí se zbytkový austenit přeměňuje až při ochlazování z vyšších teplot.

Při čtvrtém stupni popouštění probíhá u těchto ocelí jako např. u ocelí rychlořezných nebo některých ocelí pro práci za tepla precipitační vytvrzování, spočívající ve vzniku jemně rozptýlených částic komplexních karbidů, které se nazývá druhotná tvrdost. Vylučováním jemných částic těchto komplexních karbidů se zároveň zbytkový austenit stává při ochlazování z popouštěcí teploty schopným další martenzitické přeměny. Také tyto přeměny přispívají ke zvětšování tvrdosti při popouštění na vyšší teploty. Z popouštěcích křivek rychlořezné oceli 19 824 a oceli pro práci za tepla 19 721 je patrný průběh tvrdosti při popouštění na vyšší teploty. Slitinové oceli vykazující druhotnou tvrdost, např. rychlořezné oceli, je nutno popouštět tak, aby požadované tvrdosti bylo dosaženo až za maximem druhotné tvrdosti.

Při popouštění kalených nástrojů je třeba ponechat je na popouštěcí teplotě potřebnou dobu tak, aby se dosáhlo co největší houževnatosti při požadované tvrdosti (obvykle to bývá 30 až 120 min. na každých 10 mm tloušťky nástroje). Při kusové výrobě nástrojů se někdy používá také tzv. samopopouštění. Kalené nástroje se po neúplném ochlazení popouštějí vnitřním teplem. Popouštěcí teplota se přitom sleduje na očištěném povrchu nástroje podle náběhových barev.

Jakmile nástroj dosáhne požadované teploty a tím i určité náběhové barvy, rychle se ochladí ve vodě.

K přesnému stanovení vhodné kombinace teploty a doby popouštění se používají pro jednotlivé druhy ocelí tzv. základní popouštěcí diagramy (obr. 2.51). Na svislé ose je vynesena tvrdost a na vodorovné ose je vliv teploty i doby popouštění vyjádřený společně popouštěcím parametrem.

Popouštěcí parametr je dán

Vztahem p = T(C + log t),kde T je absolutní teplota popouštění [°K], C- konstanta, t — doba popouštění [s] nebo [h].

Každá kombinace teploty a doby, která dává tutéž hodnotu parametru, má také stejný popouštěcí účinek na tvrdost. To však ještě neznamená, že i ostatní vlastnosti jsou stejné.

Kalené nástroje se obvykle popouštějí v komorových nebo šachtových pecích, nejlépe s nuceným oběhem vzduchu. Pro teploty asi do 180 °C se nejčastěji používá olejových lázní, pro vyšší teploty solných lázní, v některých případech i lázní olověných. Při použití teplých lázní je nutno nástroje nejprve dostatečně předehřát, aby se spolehlivě osušily. Při ponoření vlhkého nástroje do teplé lázně by mohla lázeň vystříknout a tak zranit obsluhu. Zpravidla se má popouštět každý nástroj co nejdříve po zakalení, aby se odstranila velká vnitřní pnutí, a tím i nebezpečí popraskání.

Popouštěcí křehkost vzniká u nástrojů vyrobených z některých druhů nástrojových ocelí, a to při popouštění v určitých oblastech popouštěcích teplot. Účelem popouštění kalených nástrojů je dosáhnout pokud možno největší houževnatosti a plasticity, při poměrně velké tvrdosti a pevnosti.

Při popouštění kalených nástrojů vyrobených z uhlíkových ocelí a některých nízkolegovaných ocelí nastává jak plynulý pokles tvrdosti a pevnosti, tak i úměrné zvyšování houževnatosti. U některých druhů nízkolegovaných ocelí především ocelí s určitou přísadou Mn, Cr a Ni, vzniká tzv. popouštěcí křehkost. Houževnatost v tomto

případě bývá menší než obvykle při daném stupni popuštění. Popouštěcí křehkost se výrazně projevuje v kritických oblastech popouštěcích teplot — kolem 350 a 550 °C.

Vlastní příčiny popouštěcí křehkosti jsou vysvětlovány různě. V. Kraus, na podkladě výzkumných prací prováděných ve SVÚM v Praze, předpokládá např. tři druhy kinetiky vývoje popouštěcí křehkosti. Uvádí, že k vývoji popouštěcí křehkosti u některých druhů kalených ocelí dochází při výdrži v horní oblasti vyšších teplot popouštění (/), asi kolem 550 °C, a v dolní oblasti nižších teplot popouštění (II), asi kolem 350 °C, tedy izotermicky. Izotermickou složku popouštěcí křehkosti vysvětluje tím, že při austenitizačním ohřevu ocelí náchylných k popouštěcí křehkosti se na hranicích austenitického zrna hromadí dislokace doprovázené shluky interstiticky uložených atomů, obzvláště uhlíku. Současně se do těchto míst adsorbují i atomy substitučních prvků. Po zakalení takové austenitizované oceli zůstávají v oblastech původních hranic austenitických zrn oblasti značných mřížkových poruch i oblasti vyšší koncentrace „interstitických“ atomů. Při popouštění jsou pak dány vhodné podmínky pro nukleaci a růst nové, převážně karbidické fáze, čímž je snižována soudržnost zrn a tím i houževnatost.

Vývoj popouštěcí křehkosti je v horní oblasti popouštěcích teplot téměř lineárně úměrný logaritmu doby popouštění. V dolní oblasti nižších popouštěcích teplot probíhá vývoj popouštěcí křehkosti zpočátku rychleji, ale s prodlužováním doby se zpomaluje. Proto je výhodné u ocelí náchylných k popouštěcí křehkosti, pokud to hmotnost nástroje dovolí, dobu popouštění v kritických oblastech popouštění co nejvíce zkracovat. Izotermická složka popouštěcí křehkosti bývá za nižších teplot popouštění spojena pravděpodobně též s přeměnou zbytkového austenitu v křehký martenzit.

Anizotermickou složku popouštěcí křehkosti vysvětluje V. Kraus u ocelí náchylných k popouštěcí křehkosti tím, že koncentrace atomů uhlíku i jiných prvků v tuhém roztoku bývá na hranicích zrn větší než uvnitř zrn. Při pomalém ochlazování z oblasti popouštěcích teplot (III) nastává za poklesu teploty vylučování nové fáze, převážně terciárního karbidu. Tato precipitace bývá tím větší, čím vyšší byla popouštěcí teplota a čím pomalejší bylo ochlazování z popouštěcí teploty.

Za takových podmínek popouštění bývá větší porušování soudržnosti sousedících zrn, což má za následek snížení houževnatosti. Popouštěcí křehkost se projevuje snížením houževnatosti ocelí za pokojové nebo nižší teploty a zjišťuje se nejčastěji zkouškou vrubové houževnatosti nebo rázovou zkouškou v krutu. K přesnějšímu ohodnocení popouštěcí křehkosti se zjišťuje vrubová houževnatost zkoušených ocelí při různých teplotách a zjištěné hodnoty pak umožňují sestrojit snadno tzv. čáry přechodu ke křehkému lomu.

Vliv popouštěcí křehkosti lze snížit buď úpravou chemického složení použitých ocelí, zejména malou přísadou Mo nebo W, popř. úpravou postupu jejich tepelného zpracování, např. zvýšením popouštěcí teploty nad kritickou teplotu popouštění, a pokud možno i zkrácením doby popouštění, což však závisí na hmotnosti kalených nástrojů.

K potlačení anizotermické složky popouštěcí křehkosti se s výhodou používá rychlejšího ochlazení z popouštěcí teploty, např. ochlazení v oleji. U hmotných nástrojů nebo nástrojů složitých tvarů, kdy je nebezpečí vzniku velkých vnitřních pnutí i velkých deformací, popř. i prasknutí, je možno s výhodou ochlazovat rychle až do teploty asi 450 °C a teprve pak na volném vzduchu. Ve většině případů se však z praktických důvodů nástroje ochlazují z popouštěcí teploty pouze na vzduchu.

ŽÍHÁNÍ

Je ohřev na žíhací teplotu, setrvání na této teplotě určitou dobu a pak velmi pomalé ochlazování. Jeho účelem je odstranit vliv jiných operací na struktutu např. tváření nebo svařování, zmenšení tvrdosti, zlepšení obrobitelnosti, zmenšení vnitřního pnutí apod.

Je to způsob tepelného zpracování, kterým chceme u součásti dosáhnout zpravidla stavu blízkého stavu rovnovážného.

Při této operaci se mění jen struktura ocelí aniž dochází ke změnám chemického složení. Číst dále….. »

Mají-li se v různých rotačních výrobcích, na př. frézách, výhrubnících, výstružnících, vrtácích, závitnících, ozubených kolech, kotoučích, rohatkách,bubnech a pod., vyfrézovat drážky nebo zářezy ve stejných vzdálenostech od sebe, je k tomu zapotřebí vhodné dělicí zařízení — dělicí přístroj, jímž se rozdělí jejich obvody na žádaný počet dílů. Číst dále….. »

Tento článek byl napsán v roce 1950 ing. Dejmkem a popisuje vývoj frézovacích strojů a nástrojů od konce osmnáctého století.

ÚVOD

První obráběcí stroje, byly vyrobeny ve středověku, ve čtrnáctém století, když byl objeven střelný prach. Tehdejším řemeslníkům byl uložen nesnadný úkol vynalézt takové válečné zařízení, kterým by se dalo jeho utajené energie co nejlépe využitkovat. Takovým zařízením se stala děla.

Prvními výrobci dělových hlavní byli středověcí slévači zvonů. Ti však brzy poznali, že nevystačí se starými vědomostmi, pomůckami a zkušenostmi cechovního společenstva.

Aby děla dobře pracovala, bylo třeba jejich vnitřky přesně obrobit a k tomu musily být vynalezeny vhodné obráběcí stroje nejprve vrtačky a pak soustruhy.

V pozdějším vývoji obráběcích strojů zaujaly příslušné místo frézky se svými nástroji frézami.

První frézy byly zhotoveny na konci osmnáctého století. Používalo se jich hlavně v zámečnictví na rozmanité pilovací práce. Svými břity se podobaly pilníkům.

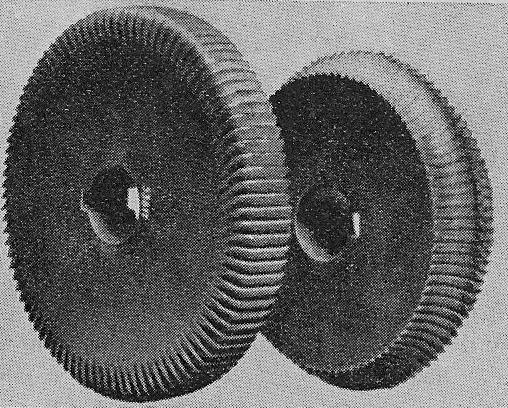

Tyto frézy (obrázek) měly tvar kotoučový. Na obvodech byly opatřeny mělkými záseky, velmi hustě vedle sebe umístěnými, připomínajícími pracovní plochy pilníků.

Záseky tvořící pracovní plochy, se časem prohlubovaly, čímž vznikaly jakési zuby, na nihž bylo možno rozpoznat úhly řezu, břitu i výchylek.

Prohlubováním a rozšiřováním záseků(drážek) se počet zubů stále zmenšoval a vzdálenosti mezi nimi s ezvětšovaly. Tento vývoj měl nesporně příznivý vliv na odřezávání třísek a na jejich odvádění od pracovišť.

Později se přikročilo k dalšímu zdokonalení zubů, a to úpravou hřbetních

ploch.

Tím vznikly dvě základní konstrukce fréz: u první se zuby jen frézovaly frézy frézované, u druhé se zuby frézovaly a podsoustružily frézy -podsoustružené.

K rozsáhlejšímu upotřebení fréz v technické praxi došlo však teprve po úspěšném zakončení světové výstavy v Paříži, pořádané r. 1867. Na této výstavě byl předváděn způsob jejich práce na universální frézce a jejich výkony vzbuzovaly zasloužený obdiv.

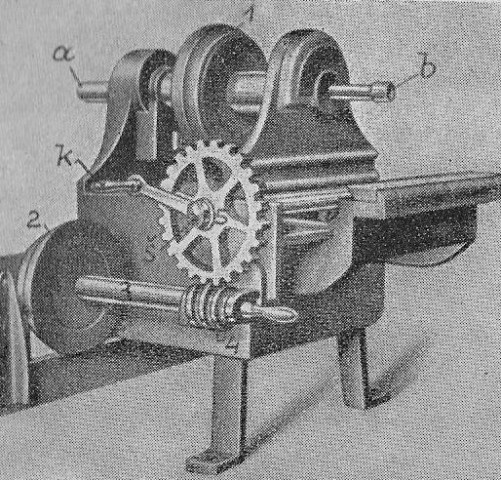

První frézovací stroj vznikl na začátku devatenáctého století, asi r. 1818.

Tato nejstarší frézka měla již všechny základní části frézek dnešních. Její stojan byl ovšem velmi nízký, byl zhotoven ze dřeva a byl podepřen, tenkými litinovými nohami.

Vřeteno bylo uloženo v litinových ložiskách, jejichž pánve byly vylity komposicí. Stojánky ložisek byly litinové a byly připojeny k dřevěnému stojanu velmi primitivním způsobem.

Pohyb řezný se přiváděl na vřeteno v místě a, kde byl nasazen řemenový kotouč. Fréza byla upevněna v místě b.

Pohyb záběrný byl odvozen od vřetena. Z kotouče 1 vedla šňůra na kotouč 2, nasazený na předlohovém hřídeli 3. Z tohoto hřídele se převáděl Šroubovým soukolím (šroubem 4 a Šroubovým kolem 5) na záběrný Šroub Š (stůl není vyobrazen).

Když se pracovalo s posuvem ručním, t.j. když se otáčelo záběrným šroubem klikou h, byl záběr šroubu se šroubovým kolem přerušen, a to snížením ložiska šroubu. (Je zajímavé, že se tohoto způsobu přerušování posuvu dosud používá hlavně u vrtaček.)

Tato nejstarší frézka nebyla v době, kdy vznikla, řádně oceněna a nedošlo také k jejímu upotřebení a využitkování. Měla však to štěstí, že se zachovala po naše časy. Dostala se totiž zvláštní náhodou na půdu jedné málo používané sýpky a tam byla po padesáti letech nalezena mezi různým haraburdím.

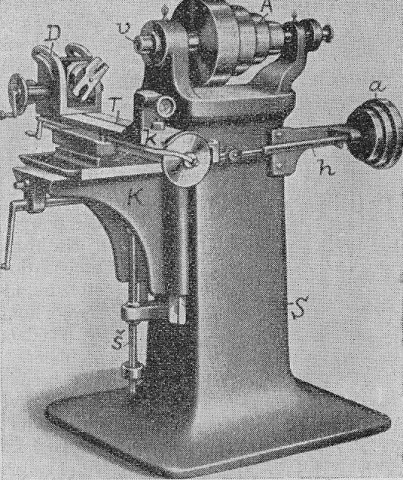

Roku 1862 byla vykonstruována universální frézka. Byla určena k výrobě šroubových vrtáků, jejichž drážky se do té doby pilovaly. Frézováním se však dosáhlo větší přesnosti a výroba se značně urychlila. Touto frézkou byl zahájen rychlý vývoj frézek konsolových, které se od té doby stavěly ve třech, provedeních: jednoduchém, universálním, a vertikálním.

Universální frézka z r. 1862 měla již všechny podstatné znaky frézek novodobých. Vyznačovala se na tehdejší dobu velmi úhlednou a účelnou konstrukcí. K jejímu příslušenství patřil již i dělicí přístroj a otočný stůl.

Na vysokém skříňovém stojanu spočíval vřeteník, zařízený docela tak jako u soudobých hrotových soustruhů.

Na vřetenu byl čtyřstupňový řemenový kotouč, na který se převáděl pohyb od transmise. Na konsole byly saně, otočná deska a stůl. Na stole byl uložen dělicí přístroj s koníkem. Konsola se zvedala a spouštěla šroubem.

Záběrný pohyb se odvozoval od vřetena. Vedl se nejprve na třístupňový řemenový kotouč, naklínovaný na předlohovém hřídeli, pak na záběrný šroub.

Dělicí přístroj měl již tenkrát všechny hlavní mechanismy, jak se vyskytují u dnešních dělicích přístrojů.

Universální frézka z r. 1862 se stala pramátí všech novodobých frézek. Na světové výstavě v Paříži (r. 1867) udivila svými výkony celý tehdejší kulturní svět.

U frézky z r. 1900 projevilo se již několik zlepšení, srovnáme-li ji s frézkou z r. 1862. Rovný stojan byl nahrazen pyramidovým, konsola byla značně zesílena a rozšířena a na podepření frézovacího trnu byl vytvořen zvláštní nosník se zahnutým podpěrným ramenem.

Další vývoj frézek probíhal podobně jako u ostatních obráběcích strojů. V devatenáctém století byl vývoj urychlen zbrojní technikou a vynálezem parního stroje. V století dvacátém se o další vývoj zasloužily automobilismus a letectví.

R. 1840 byla většina pilovacích prací nahrazena pracemi frézovacími, nejprve ve zbrojovkách a později i v podnicích, zabývajících se výrobou strojů textilních, šicích, psacích a hodinářských.

Když se obráběcí stroje octly na tak vysokém stupni vývoje, že se od nich žádalo, aby jejich výrobky byly zhotovovány s přesností až na setiny a tisíciny milimetru, bylo třeba vynalézt zařízení k broušení do kulata. K tomu dospěla obráběcí technika r. 1874, kdy byla vykonstruována universální bruska k broušení do kulata.

Frézovací stroje, obdobně jako jiné obráběcí stroje, byly nepřetržitě zdokonalovány. Na jejich celkovou konstrukci mely největší vliv rychlořezné oceli, zavedené do výroby asi r. 1900, a tvrdé kovy.

Nelze nikterak pochybovat o tom, že frézám a frézkám patří mezi nástroji a obráběcími stroji místo nejčestnější. S nesmírným rozvojem průmyslu posledních desetiletí se staly naprosto nepostradatelnými ve většině odvětví stavby strojů. Moderní nástrojárny a nářaďovny si bez nich nedovedeme vůbec představit.

Hlavní příčinou, proč se frézování stále více a, více rozmáhá, je především rozmanitost fréz a specializace frézek.

Frézy pracují nejen velikými řeznými rychlostmi, ale mají i velmi trvanlivé břity.

Frézovacími stroji se dosahuje nejen velikých výkonů, ale i značné výrobní přesnosti.

Frézované plochy se vyznačují velmi dobrou jakostí povrchů. Frézované výrobky nemají často zapotřebí (před montáží nebo před výměnou za výrobky poškozené a opotřebované) žádných zvláštních, dokončovacích prací.

O rozšíření fréz, frézek i frézování se však také zasloužila, a to nikoliv na posledním místě, snadná obsluha. Frézky jsou totiž vybaveny důmyslnými zařízeními k rychlému nařízení a k pohodlnému i rychlému řazení řezných rychlostí a záběrových posuvů (kalkulátory).

Lze očekávat, že význam fréz a frézek v budoucnosti jistě stoupne stupňováním hromadné výroby a omezováním ztrát ve výrobě, způsobených různými činiteli a okolnostmi, např. špatnou organizací výroby, nedokonalou normalizací, špatnou dělbou práce, nedokonalou kontrolou výroby, neúplným a zastaralým strojním zařízením dílen, nevhodnými výrobními postupy apod.

Průmyslové statistiky udávají, že ze všech obráběcích prací připadá asi 25 procent na práce frézovací.

Pěkné počtení že?

Výroba ozubení odvalovací frézou je nejvýhodnější způsob ze všech známých používaných k výrobě ozubených kol. Odvalovacím způsobem jde vyrábět jen evolventní ozubení. Ozubení je vytvářeno plynule a odpadají tak ztrátové časy při reverzaci jako při výrobě ozubení kotoučovou frézou. Zvláštností a nejdůležitější výhodou odvalování je skutečnost, že jedním nástrojem daného modulu lze vyrobit ozubená kola s libovolným počtem zubů a to jak přímá, tak i šikmá(šroubová), korigovaná, nekorigovaná, a také šneková(shoduje-li se průměr nástroje s daným průměrem šneku). Záběr frézy a obrobku(odvalování) je takový, že fréza vytvoří evolventní zuby, kterých tvar je rozdílný v závislosti na jejich počtu, tohoto klasickou kotoučovou frézou nelze dosáhnout. Číst dále….. »