Archív kategorie ‘VÝROBNÍ PROCESY’

Úprava povrchu nástrojů vodní párou

Probíhá v dobře utěsněných šachtových pecích (obr. ), do nichž se přivádí, pod mírným přetlakem vodní pára o teplotě asi 110 °C. Teplota parní lázně se pozvolna zvyšuje na 520 až 580 °C, a na této teplotě se udržuje po dobu 30 až 60 min. Za této teploty nastává chemický rozklad páry a uvolněný atomární kyslík se slučuje na povrchu nástrojů se železem a vytváří velmi tenkou, ale stejnosměrnou vrstvu tmavomodrých kysličníků Fe3O4 o tloušťce 0,003 až 0,005 mm.

Popis obrázku

- vyvíječ páry

- elektrická šachtová pec

- předehřívač páry

- vložená mufle pro nástroje

- kondenzační chladič

- ventilátor

- topné spirály

- kovový plášť

- předehřívač nástrojů

Správně kalené a účinně popuštěné nástroje vyrobené z rychlořezných ocelí nebo ocelí o vysokém obsahu uhlíku a chrómu se po mechanickém dokončení a naostření nejprve dobře odmastí a očistí tak, aby byly kovově čisté. Do šachtové pece se vkládají buď studené, nebo lépe předehřáté ve vzduchové peci na teplotu asi 350 °C. Po skončené úpravě povrchu vodní párou se nástroje konzervují vhodným konzervačním olejem nebo tukem.

Povrch nástrojů s vrstvou kysličníků je mírně zdrsněný, a proto dobře udržuje řezné oleje i chladicí emulze. Kromě toho omezuje možnost tvoření nárůstků. Broušením znehodnocená povrchová vrstva se vysokou teplotou zbavuje též vnitřního pnutí a svým způsobem se zotavuje. Za těchto podmínek se zvyšuje jak trvanlivost břitů, tak i celková životnost nástrojů. Tento způsob povrchové úpravy nástrojů se dobře osvědčil zejména u vrtáků, závitníků, závitnic, kotoučových pil, výstružníků, výhrubníků, ale také u nástrojů pro tváření za studena. Touto úpravou se nezlepšuje jen výkonnost nástrojů, ale i jejich vzhled. Nejlepší výsledky byly získány vzájemnou kombinací mechanické úpravy povrchu nástrojů nitridací a vodní párou, což se osvědčilo zejména při obrábění velmi tvrdých a těžko obrobitelných materiálů. Výkonnost i životnost nástrojů s povrchovou úpravou vodní párou se podle některých údajů zvyšuje o 100 až 200 %.

Mezi další způsoby povrchové úpravy nástrojů patří:

Teflonování

Teflonování se stále více využívá ke zvyšování trvanlivosti ostří holicích čepelek, skalpelů i jiných řezných nástrojů. Při teflonování se ostří břitů pokrývá, nejčastěji stříkáním., tenkou vrstvou plastické hmoty, jejíž chemické složení je chráněno patenty. Po vytvrzení za teploty nad 300 °C ho trvanlivost ostří neobyčejně zvýší. Teflonované nástroje jsou vol mi citlivé na mechanické poškození povrchové vrstvy, a proto se nejlópo čistí v proudu teplé vody.

Úprava povrchu nástrojů sirníkem molybdeničitým MoS2

podstatně snižuje tření a tvorbu nárůstků. Zároveň zlepšuje odolnost proti otěru a opotřebeni. Sirník molybdeničitý se přidává ve formě jemného prášku buď do řezných olejů, nebo chladicích emulzí. Nejlépe se však nanáší přímo na odmaštěný povrch nástroje tuhou tyčinkou nebo jako pasta. Velmi oblíbené jsou tyčinky Molykote.

Jako chemicko-tepelné zpracování se označují způsoby difusního sycení povrchu ocelí různými prvky (kovy i nekovy). S cílem dosáhnout rozdílných mechanických nebo chemických vlastností povrchu a jádra součásti. Na rozdíl od povrchového kalení, při němž se rozdíly povrchu a jádra získají změnou struktury povrchové vrstvy teplotního průřezu součásti, je základem chemicko-tepelného zpracování změna chemického složení povrchové vrstvy.

Požadovaných vlastností se buď dosahuje přímo tzn. jen obohacením povrchové vrstvy přísadovým prvkem za zvýšených teplot a pomalým ochlazováním(nitridováním), nebo následujícím tepelným zpracováním, který bývá obvykle kalení a popouštění při nízkých teplotách.

Cílem chemicko tepelného zpracování bývá často zvýšení tvrdosti a odolnosti proti opotřebení a zachováním houževnatého jádra.

Podle druhu sycení se následně provádí nebo neprovádí následné tepelné zpracování jakým je již výše zmíněné kalení a popouštění.

SYCENÍ POVRCHU NEKOVY

CEMENTACE:

- povrch oceli je sycen uhlíkem (C) a proces se provádí za účelem zvýšení tvrdosti povrchu součásti při zachování houževnatého jádra. Pro oceli s obsahem uhlíku do 0,25%.

NITRIDACE:

- Povrch oceli je sycen dusíkem (N) a provádí se ke zvýšení Rm na povrchu součásti.

KARBONITRIDACE:

- Karbonitridací se rozumí obohacení povrchové vrstvy železných materiálů dusíkem (N) a v malých množstvích uhlíkem (C). Toto chemicko-tepelné zpracování slouží ke zlepšení odolnosti proti opotřebení a trvalé pevnosti. V případě použití silné oxidační ochlazovací lázně dostanou navíc součástky efektní černý vzhled a odolnost proti korozi.

NITROCEMENTACE:

- Povrch oceli je sycen dusíkem (N) a uhlíkem (C) a proces se provádí za účelem zvýšení tvrdosti povrchu součásti při zachování houževnatého jádra. Pro oceli s obsahem uhlíku 0,3- 0,4 %.

SULFONITRIDACE:

- Je to difúzní sycení povrchů kovových materiálů sírou (S), dusíkem (N) a uhlíkem (C) v plynném prostředí. Součástky takto chemicko-tepelně upravené mají velmi tvrdou povrchovou vrstvu s vynikajícími kluznými vlastnostmi.

SULFINIZACE:

- Je to stejně jako sulfonitridace difuzní sycení kovových povrchů sírou ovšem v solných lázních.

BORIDOVÁNÍ:

- Povrch součásti je sycen bórem (B). Tímto postupem se rozumí nadifundování bóru do povrchu kovového obrobku. U železných materiálů se podle způsobu účinku boridovacího prostředku vytvářejí jednofázové nebo dvoufázové vrstvy. Význačnou vlastností této železoboridové vrstvy je vysoká tvrdost.

SYCENÍ POVRCHU KOVY

CHROMOVÁNÍ:

- Povrch součásti je sycen chrómem (Cr) za účelem zvýšení tvrdosti a estetičnosti.

ZINKOVÁNÍ:

- Povrch součásti je sycen zinkem (Zn) za účelem zvýšení korozivzdornosti a estetičnosti.

NIKLOVÁNÍ:

- Při tomto procesu je povrch součásti sycen niklem (Ni) elektrochemicky po předcházejícím nasycením povrchu mědí. nikluje se za účelem zvýšení korozivzdornosti.

ALITOVÁNÍ:

- Tento proces je nasycování povrchů kovů hliníkem (Al). Hliník difunduje do povrchu ocelové součásti za vysokých teplot a materiál je tak odolnější proti korozi. Podstatou je difúze hliníku do povrchu základního ocelového materiálu při teplotě zpravidla 800–1100 °C v prášku feroaluminia s přídavkem chloridu amonného.

ALUMETOVÁNÍ:

- Alumetování je úprava povrchu ocelových součástí hliníkem. Provádí se metalizací hliníku o tloušťce až 0,5 mm na hrubě otryskaný povrch, nátěrem vodního skla na vrstvu hliníku a ohřevem v peci na 650 ° C po dobu 2 h a pak při 900–1000 °C několik hodin. Hliník difunduje do povrchu a kromě toho vytvoří na povrchu tenký film Al2O3, který zabraňuje pronikání kyslíku do předmětu a jeho okujení. Součásti takto upravené lze používat do teplot 800–1000 °C.

INCHROMOVÁNÍ:

- Je nasycování povrchu oceli chrómem. Výrobky se žíhají v práškovém ferochrómu při teplotě asi 1000 °C. Chróm vniká do povrchu ocelovýh výrobků asi do hloubky 0,1 mm. Inchromované výrobky jsou odolné proti účinkům slané vody.

ŠERARDOVÁNÍ:

-

Název této metody je podle firmy C. C. Sherard a spol., jde o nasycování povrchu drobných ocelových součástek zinkem při teplotě 380 až 450 °C. Součásti vložené do elektricky vytápěného bubnu, který se otáčí, jsou obklopeny práškovým zinkem. Zinek vniká do součástí (šrouby, matice, podložky atd.) a vytváří na jejich povrchu vrstvu, která je chrání před škodlivými atmosférickými vlivy.

Kalení oceli má největší význam ze všech výkonů tepelného zpracování. Kalením se nazývá ohřev součástí nad teplotu Ac3 nebo Ac1 u nadetek-toidních ocelí, výdrž na této teplotě a následující rychlé ochlazení.

Mezi kalení patří tyto operace:

- kalení základní

- kalení termální

- kalení přerušované

- kalení izotermické

Kalení základní:

Kalení základní se v podstatě ohřev na teplotu vyšší než Ac3 (Ac1), výdrž na této teplotě a následující ochlazení vzduchem, olejem nebo vodou.

Účelem kalení je dosáhnout zvýšení tvrdosti, tj. dosáhnout tvrdé martensitické struktury nebo bainitické struktury v celém průřezu. Při ohřevu je třeba dbát na nevhodné uložení součástí v peci např. blízko u topných spirál, hořáků nebo elektrod v kelímkových lázních.

Výdrž na teplotě nemá být dlouhá, aby nezhrublo zrno. U velkých průřezů jsou značné rozdíly mezi ochlazováním povrchu a středu součástí. Způsob ochlazování závisí především na druhu kalené oceli.

Je třeba brát ohled i na tvar a velikost součástí. U běžných ocelí se tenkostěnné a drobné součásti s výhodou kalí do oleje. Rozměrnější a tvarově jednoduché součásti se kalí do vody. Některé vysoce slitinové oceli, říká se jim také samokalitelné, kalí se na dmychaném vzduchu.

Způsob ponořování kaleného předmětu do ochlazovací lázně ve značné míře ovlivňuje deformace a tvrdost po kalení. Při kalení do vody se musí zamáčení provést rychle a energickým pohybem ve vodě se musí stále rozbíjet polštář páry, který se kolem předmětu tvoří. Předměty se při kalení do vody, oleje a solných lázní ponořují ve směru podélné osy. Vždy zamáčíme hmotnější stranu předmětu první. Předměty s jednostranně otevřenými dutinami ponořujeme tak, aby vstup do dutiny byl nahoře a umožňoval odchod páry. Je třeba dbát na to, aby se menší součásti nevázaly do těsných shluků, protože tím se zabrání dokonalému ochlazování vnitřních součástí. Obdobně je tomu např. při kalení součástí v koších.

U vodních kalicích nádrží se nesmí pohyb ochlazovacího prostředí provádět stlačeným vzduchem, protože zvyšuje stabilitu parního polštáře.

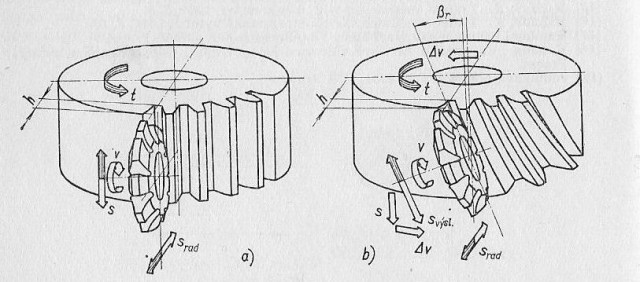

Při výrobě ozubených kol frézováním dělicím způsobem se používají tvarové frézy, kotoučové modulové frézy nástrčné(nejběžnější) a modulové frézy stopkové tzv.čepové . Tyto frézy se nazývají modulové, protože jsou vyráběny k určitému modulu ozubení.Obrys jejích zubů odpovídá vždy zubové mezeře.

Kotoučová modulová fréza vykonává hlavní řezný pohyb, stůl s obrobkem se pohybuje proti otáčení frézy. Obrobek je upnut v dělicím přístroji, který zajišťuje potřebný dělicí pohyb. Modulová fréza je ustavena přesně do osy obrobku její dráha musí být s touto osou rovnoběžná. Můžeme upínat i frézovat více obrobků najednou. Fréza je při počátku obrábění ustavena na patní kružnici obráběného kola.

U menších modulů frézujeme zubní mezeru na jeden záběr. U větších modulů obvykle dva – jeden hrubovací, druhý načisto. Dělicím pohybem přímým, převodovým nebo diferenciálním pootočíme obrobek vždy o jednu zubovou rozteč. Tento cyklus se opakuje až do vyfrézování celého ozubení.

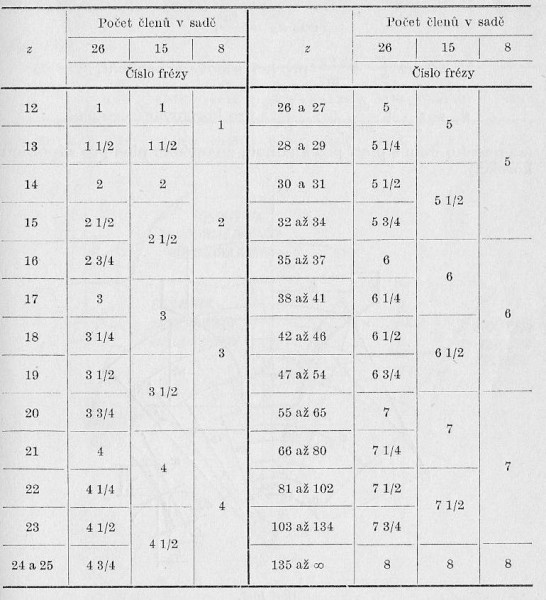

Protože není ekonomické na každý počet zubů daného modulu mít jeden kus modulové frézy odpovídající evolventě zubu takového kola vyrábí se frézy v sadách. Sady jsou 26ti, 15ti, a 8mi členné. Jejich rozdělení je v následující tabulce, v tabulce jsou jednotlivá čísla fréz podle počtu zubů a v které jsou sadě. Nejběžnější jsou sady s 8 členy.

Frézování ozubených kol dělící metodou není moc přesné, a ozubené soukolí takto vyrobené se po sobě nepřesně odvaluje. Navíc vzniká další nepřesnost v dělení za pomoci dělícího přístroje, kdy můžou vzniknout odchylky na dělícím kruhu, chyby obsluhy atd.

V případě výroby ozubených kol dělící metodou pomocí kotoučové modulové(tvarové) frézy je třeba mít na zřeteli, že frézy jsou vyráběny na řezání zubů v určitém úhlu záběru. Do nějaké doby to býval úhel záběru 15 °, ale ten se časem ukázal jako nevyhovující z důvodu potřebného většího minimálního počtu zubů (cca 25) aniž by došlo k výraznému podřezání zubů v patě. Kotoučová modulová fréza vypadá takto:

Proto se v dnešní době užívá fréz jak odvalovacích tak kotoučových s úhlem záběru 20° kde je minimální počet řezaných zubů cca 12z.

Při požadavku menšího počtu zubů, a při zachování profilu(evolventy) boku zuby je ale i toto možné v případě korigování rozměru takového ozubeného kola.Výsledný tvar zubu korigovaného ozubení vychází ovšem přesně jenom při odvalování odvalovací frézou!! Korekce ozubených kol je poměrně složité téma kterému budu věnovat samostatně a jen v souvislosti s odvalováním ozubení u kterého je pouze možné, má smysl i význam.

Výroba ozubení dělícím způsobem tvarovou frézou v případě přímého ozubení je jednoduchá a je důležité jen zachovat jak vertikální tak horizontální rovnoběžnost os obráběného kola a výrobního nástroje(frézy).

Možnosti dělení

Přímé:

- (dělící kotouč nalícovaný na vřeteni, typicky 24 dílů) nebo dělící deska se západkou a dílky po obvodu

Nepřímé jednoduché(převodové):

- dělení probíhá na jednom dělícím kruhu dělících dírek a využívá šroubového převodu děličky(šnek a šnekové kolo)

Nepřímé složené(převodové nepřímé):

- dělení pracuje na dvou kruzích dělících dírek

Diferenciální dělení:

- používá se v případě, že nestačí počet dírek na dělícím kotouči (typicky prvočísla) a tato diference(rozdíl) se opraví natáčením a nebo odtáčením dělící desky vůči otáčení dělící kliky. Diferenciální dělení je docela zajímavé téma na samostatný článek.

Druhy dělení a použití dělícího přístroje jsou popsány v tomto článku.

Co se týče šikmého ozubení tak platí pravidlo mimoběžnosti os obráběného kola a modulové frézy o úhel stoupání šroubovice. Aby šroubovice probíhala v celé délce obráběného kola ve stejném úhlu je třeba doplnit obráběnému kolu přídavný pohyb za pomoci výměnných ozubených kol a jeho spojení do soustavy dělička-posuvový šroub stolu. Díky tomuto spojení dojde k pootočení dělícího aparátu o určitý úhel v závislosti na uražené dráze obrobku.

V případě výroby šikmého ozubení dělícím způsobem není možné použít diferenciálního dělení!!

V případě výroby prvočísel dělícím způsobem, není možné použít šikmé ozubení!!