Archív kategorie ‘Soustružnické nože obecně’

Pro optimální geometrii nože je nejdůležitější správná volba úhlu čela γ a úhlu hřbetu α . Hodnoty optimálních úhlů čela jsou závislé zejména na mechanických vlastnostech obráběného materiálu, ohybové pevnosti nástrojového materiálu a na tloušťce odebírané třísky. Velikost úhlu hřbetu závisí hlavně na tloušťce třísky.

Nástroje pro jemné a přesné obrábění musí mít úhel hřbetu menší než nástroje hrubovací.

Hodnoty úhlů čela a hřbetu jsou v následující tabulce, která udává přibližné velikosti úhlů čela a hřbetu nožů z rychlořezné oceli (RO) a s břitovými destičkami ze slinutých karbidů (SK)

| RO (HSS) | Obráběný materiál | SK | ||

| γ (°) | α (°) | γ (°) | α (°) | |

| 20 | 8 | Uhlíková ocel pevnosti až 50 kp/mm2, slitiny hliníku lité | 15 | 8 |

| 15 | 8 | Uhlíková ocel pevnosti až 70 kp/mm2, bronz měkký, mosaz měkká | 10 | 6 |

| 10 | 8 | Slitinová ocel pevnosti až 85 kp/mm2, slitiny hliníku kované | 8 | 6 |

| 8 | 8 | Slitinová ocel pevnosti až 100 kp/mm2, bronz střední tvrdosti | 5 | 5 |

| - | _ | Nástrojová a manganová ocel, bronz tvrdý, porcelán, sklo | 0 | 5 |

| - | - | Tvrzená a kokilová litina | -4 | 4 |

| 10 | 8 | Temperovaná litina, silumin | 6 | 6 |

| 5 | 6 | Šedá litina, mosaz tvrdá | 2 | 6 |

| 25 | 15 | Měd, hliník | 20 | 10 |

| 10 | 10 | Slitiny zinku, tvrzený papír | 10 | 8 |

| 15 | 12 | Plastické hmoty, tvrdá pryž | 12 | 12 |

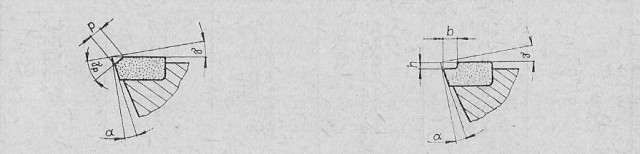

Při obrábění materiálů velké tvrdosti a pevnosti karbidovými noži je destička upevněna v tělese nože pod kladným úhlem čela γ (obr.) a na čele je naostřeno předčelí p s úhlem předčelí γv. Tím se zpevní břit a vznikne příznivější rozložení sil namáhajících destičku.

Šířka předčelí p se volí v závislosti na velikosti posuvu, takže p = (0,8 až 1) s. Při třískách většího průřezu není účelné volit větší šířku předčelí než 1 až 1,2 mm. Velikost úhlu předčelí se volí podle pevnosti nebo tvrdosti obráběného materiálu v rozsahu + 5 až —15°.

Nože s předčelím jsou vhodné zejména pro obrábění ocelí pevnosti přes 100 kp/mm2, pro obrábění odlitků a výkovků s kůrou a při přerušovaných řezech.

Pro obrábění houževnatých materiálů při vzniku plynulých třísek se používají nože s utvářeči třísek. V praxi se nejčasteji používají stupňové utvářeče podle vrchního obrázku, které se vybrušují na čele destičky podél hlavního břitu. Hloubka utvářeče h se obvykle volí podle výšky nože: h = 0,3 mm při výšce nože 16 mm, h = 0,5 mm při výšce nože 20 mm atd.

Šířka stupňového utvářeče je ovlivněna mnoha činiteli a závisí hlavně na hloubce řezu a velikosti posuvu, i na pevnosti obráběného materiálu. Přibližné velikosti šířky stupňových utvářečů třísek jsou v následující tabulce

| Hloubka řezu [mm] | Posuv [mm/ot] | Obráběný materiál pevnosti [kp/mm2] | |||

| do 50 | 50 až 70 | 70 až 100 | přes 100 | ||

| Šířka utvářeče b [mm] | |||||

| 1,5 | 0,18 | 1,8 | 1,7 | 1,6 | 1,5 |

| 0,25 | 1,9 | 1,8 | 1,7 | 1,6 | |

| 0,35 | 2,0 | 1,9 | 1,8 | 1,8 | |

| 0,50 | 2,1 | 2,0 | 2,0 | 1,9 | |

| 3 | 0,12 | 1,8 | 1,6 | 1,6 | 1,5 |

| 0,18 | 2,0 | 1,8 | 1,8 | 1,6 | |

| 0,25 | 2,2 | 2,0 | 1,9 | 1,9 | |

| 0,35 | 2,4 | 2,2 | 2,1 | 2,0 | |

| 0,50 | 2,6 | 2,4 | 2,3 | 2,3 | |

| 0,70 | 2,8 | 2,6 | 2,5 | - | |

| 1,0 | 3,0 | 2,9 | - | - | |

| 5 | 0,18 | 2,2 | 2,0 | 2,0 | 1,9 |

| 0,25 | 2,4 | 2,2 | 2,2 | 2,1 | |

| 0,35 | 2,6 | 2,4 | 2,4 | 2,3 | |

| 0,50 | 2,8 | 2,7 | 2,6 | 2,5 | |

| 0,70 | 3,1 | 3,0 | 2,9 | - | |

| 8 | 0,35 | 2,8 | 2,7 | 2,6 | 2,5 |

| 0,50 | 3,1 | 3,0 | 2,9 | 2,8 | |

| 10 | 0,50 | 3,4 | 3,2 | 3,1 | - |

Pro jinou hloubku utvářeče se musí šířka b podle této tabulky násobit součinitelem K, jehož hodnota je:

K = 0,75 pro hloubku 0,3 mm

K = 1,24 pro hloubku 0,75 mm

K = 1,4 pro hloubku 1 mm.

Zpravidla je nutno správnost rozměrů utvářeče ověřit praktickými zkouškami.

Úhel nastavení hlavního břitu χ a vedlejšího břitu χv se musí volit zejména podle tuhosti soustavy stroj — nástroj — obrobek.

Se zmenšováním hlavního úhlu nastavení se zvětšují řezné síly a naopak. Větší řezné síly mohou pak způsobit chvění a deformace obrobku. Velikost hlavního úhlu nastavení se proto musí volit se zřetelem k tuhosti stroje.

Úhel nastavení vedlejšího břitu χv má být vždy co nejmenší, avšak takový, aby nevznikalo velké tření mezi nástrojem a obrobkem. Se zvětšováním úhlu nastavení vedlejšího břitu se zmenšuje úhel špičky nože, což způsobuje horší odvod tepla a snížení trvanlivosti. V další tabulce jsou hodnoty pro volbu optimální velikosti úhlů nastavení.

| Pracovní podmínky | χ (°) | χv (°) |

| Velmi tuhé upnutí, hladicí nože | 10 až 15 | 5 až 10 |

| Tuhé upnutí a L : D < 6, ubírací nože | 30 | 10 až 15 |

| Méně tuhé upnutí a L : D =fa 6; pro soustružení povrchů a kůrou; pro přerušovaný řez | 45 | 15 až 30 |

| Netuhé upnutí a L : D > 6; pro běžné hrubování a hlazení; pro revolverové a automatové nože | 60 | 20 až 30 |

| Obrábění dlouhých a málo tuhých hřídelů | 80 až 90 | 10 až 15 |

| Pro upichovací a zapichovací nože | 91 | 1 až 2 |

Úhel sklonu břitu λ, jak bylo vysvětleno v jiném článku, ovlivňuje zejména směr odchodu třísky a určuje postupnost dotyku různých bodů ostří s obráběným materiálem při počátečním vřezávání břitu. Velikost úhlu sklonu se doporučuje volit podle této následující tabulky.

| Druhy nožů | λ (°) |

| Hladicí nože | 0až5 |

| Upichovací a zapichovací nože | 0 |

| Ubírací a vyvrtávací nože na hrubování | - 3 až – 5 |

| Ubírací a vyvrtávací nože na dokončování | -4 |

| Ubírací nože pro přerušovaný řez | -8 až -10 |

| Hoblovací nože pro hrubování | -10 až -15 |

| Nože pro kalené materiály | -15 až -40 |

V tomto článku je rozdělení soustružnických nožů podle způsobu práce a směru posuvu, dále jejich odborné a slengové názvy. V zásadě může jít jak o nože kované, broušené z rychlořezných ocelí, s letovanými plátky ze slinutých karbidů (SK) či nože s výměnnými břitovými destičkami.

- Hladící nůž úzký (hladík,špičák)

- Pravý hladící nůž ohnutý, rohový (rohák pravý)

- Levý hladící nůž ohnutý, rohový (rohák levý)

- Levý vnější uběrací nůž čelní, osazený (levý stranový uběrák)

- Pravý vnější uběrací nůž čelní, osazený (pravý uběrák)

- Pravý zapichovací nebo upichovací nůž (upichovák, zapichovák pravý osazený)

- Zapichovací nebo upichovací oboustraně osazený nůž (upichovák, zapichovák oboustraný)

- Levý zapichovací nebo upichovací nůž (upichovák, zapichovák levý osazený)

- Levý vnější uběrací nůž přímý (přímý uběrák levý)

- Pravý vnější uběrací nůž přímý (přímý uběrák pravý)

- Hladící nůž široký (naběrák, široký hladík)

- Pravý vnější uběrací nůž čelní (boční uběrák pravý)

- Pravý vnější uběrací nůž ohnutý (vyhnutý uběrák pravý)

- Levý vnější uběrací nůž čelní (boční uběrák levý)

- Závitový hřebínkový nůž

- Pravý zaoblovací nůž uběrací (rádiusový uběrák)

- Tvarový nůž (fasonový)

- Vnitřní uběrací nůž (vnitřní uběrák)

- Pravý zaoblovací nůž rohový (pravý zaoblený rohák)

- Levý zaoblovací nůž rohový (levý zaoblený rohák)

- Závitový nůž přímý

- Levý rádiusový nůž

- Oboustranný rádiusový nůž

- Vnitřní hladící nůž rohový (vnitřní rohák)

Na vyobrazení chybí ještě vnitřní závitový nůž nebo vnitřní zápichový nůž. Nože číslo 12 a 13 vypadají identicky ovšem tento druh nožů se liší podle sklonu břitu vůči horizontální rovině v čemž je mezi těmito noži zásadní rozdíl a více se jim budu pochopitelně věnovat samostatně v článcích o ostření, které připravuji, případně také ještě v článcích o optimálních řezných úhlech těchto vyobrazených nožů. Stejně tak to platí i o číslech 2 a 5.