Archív kategorie ‘BROUŠENÍ NÁSTROJŮ’

Broušení čelistí závitořezných hlav tzv. „Herbertek“ lze provádět několika způsoby. jedním z nich je broušení např. v naklápěcím svěráku z příslušenství brusky BN 102, jde to ale vyžaduje to poměrně značnou praxi a šikovnost. Jako další možností je broušení přímo v níže posaném přípravku, který je určený jen pro tento určitý nástroj(čelist).

Tento článek by se měl správně jmenovat „broušení odvalovacích fréz kopírováním“, protože se tento postup kopírování hodně podobá. O co přesně jde vysvětlím dále….. Číst dále….. »

Pro optimální geometrii nože je nejdůležitější správná volba úhlu čela γ a úhlu hřbetu α . Hodnoty optimálních úhlů čela jsou závislé zejména na mechanických vlastnostech obráběného materiálu, ohybové pevnosti nástrojového materiálu a na tloušťce odebírané třísky. Velikost úhlu hřbetu závisí hlavně na tloušťce třísky.

Nástroje pro jemné a přesné obrábění musí mít úhel hřbetu menší než nástroje hrubovací.

Hodnoty úhlů čela a hřbetu jsou v následující tabulce, která udává přibližné velikosti úhlů čela a hřbetu nožů z rychlořezné oceli (RO) a s břitovými destičkami ze slinutých karbidů (SK)

| RO (HSS) | Obráběný materiál | SK | ||

| γ (°) | α (°) | γ (°) | α (°) | |

| 20 | 8 | Uhlíková ocel pevnosti až 50 kp/mm2, slitiny hliníku lité | 15 | 8 |

| 15 | 8 | Uhlíková ocel pevnosti až 70 kp/mm2, bronz měkký, mosaz měkká | 10 | 6 |

| 10 | 8 | Slitinová ocel pevnosti až 85 kp/mm2, slitiny hliníku kované | 8 | 6 |

| 8 | 8 | Slitinová ocel pevnosti až 100 kp/mm2, bronz střední tvrdosti | 5 | 5 |

| - | _ | Nástrojová a manganová ocel, bronz tvrdý, porcelán, sklo | 0 | 5 |

| - | - | Tvrzená a kokilová litina | -4 | 4 |

| 10 | 8 | Temperovaná litina, silumin | 6 | 6 |

| 5 | 6 | Šedá litina, mosaz tvrdá | 2 | 6 |

| 25 | 15 | Měd, hliník | 20 | 10 |

| 10 | 10 | Slitiny zinku, tvrzený papír | 10 | 8 |

| 15 | 12 | Plastické hmoty, tvrdá pryž | 12 | 12 |

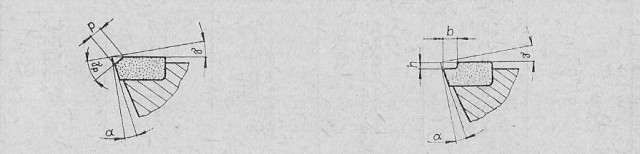

Při obrábění materiálů velké tvrdosti a pevnosti karbidovými noži je destička upevněna v tělese nože pod kladným úhlem čela γ (obr.) a na čele je naostřeno předčelí p s úhlem předčelí γv. Tím se zpevní břit a vznikne příznivější rozložení sil namáhajících destičku.

Šířka předčelí p se volí v závislosti na velikosti posuvu, takže p = (0,8 až 1) s. Při třískách většího průřezu není účelné volit větší šířku předčelí než 1 až 1,2 mm. Velikost úhlu předčelí se volí podle pevnosti nebo tvrdosti obráběného materiálu v rozsahu + 5 až —15°.

Nože s předčelím jsou vhodné zejména pro obrábění ocelí pevnosti přes 100 kp/mm2, pro obrábění odlitků a výkovků s kůrou a při přerušovaných řezech.

Pro obrábění houževnatých materiálů při vzniku plynulých třísek se používají nože s utvářeči třísek. V praxi se nejčasteji používají stupňové utvářeče podle vrchního obrázku, které se vybrušují na čele destičky podél hlavního břitu. Hloubka utvářeče h se obvykle volí podle výšky nože: h = 0,3 mm při výšce nože 16 mm, h = 0,5 mm při výšce nože 20 mm atd.

Šířka stupňového utvářeče je ovlivněna mnoha činiteli a závisí hlavně na hloubce řezu a velikosti posuvu, i na pevnosti obráběného materiálu. Přibližné velikosti šířky stupňových utvářečů třísek jsou v následující tabulce

| Hloubka řezu [mm] | Posuv [mm/ot] | Obráběný materiál pevnosti [kp/mm2] | |||

| do 50 | 50 až 70 | 70 až 100 | přes 100 | ||

| Šířka utvářeče b [mm] | |||||

| 1,5 | 0,18 | 1,8 | 1,7 | 1,6 | 1,5 |

| 0,25 | 1,9 | 1,8 | 1,7 | 1,6 | |

| 0,35 | 2,0 | 1,9 | 1,8 | 1,8 | |

| 0,50 | 2,1 | 2,0 | 2,0 | 1,9 | |

| 3 | 0,12 | 1,8 | 1,6 | 1,6 | 1,5 |

| 0,18 | 2,0 | 1,8 | 1,8 | 1,6 | |

| 0,25 | 2,2 | 2,0 | 1,9 | 1,9 | |

| 0,35 | 2,4 | 2,2 | 2,1 | 2,0 | |

| 0,50 | 2,6 | 2,4 | 2,3 | 2,3 | |

| 0,70 | 2,8 | 2,6 | 2,5 | - | |

| 1,0 | 3,0 | 2,9 | - | - | |

| 5 | 0,18 | 2,2 | 2,0 | 2,0 | 1,9 |

| 0,25 | 2,4 | 2,2 | 2,2 | 2,1 | |

| 0,35 | 2,6 | 2,4 | 2,4 | 2,3 | |

| 0,50 | 2,8 | 2,7 | 2,6 | 2,5 | |

| 0,70 | 3,1 | 3,0 | 2,9 | - | |

| 8 | 0,35 | 2,8 | 2,7 | 2,6 | 2,5 |

| 0,50 | 3,1 | 3,0 | 2,9 | 2,8 | |

| 10 | 0,50 | 3,4 | 3,2 | 3,1 | - |

Pro jinou hloubku utvářeče se musí šířka b podle této tabulky násobit součinitelem K, jehož hodnota je:

K = 0,75 pro hloubku 0,3 mm

K = 1,24 pro hloubku 0,75 mm

K = 1,4 pro hloubku 1 mm.

Zpravidla je nutno správnost rozměrů utvářeče ověřit praktickými zkouškami.

Úhel nastavení hlavního břitu χ a vedlejšího břitu χv se musí volit zejména podle tuhosti soustavy stroj — nástroj — obrobek.

Se zmenšováním hlavního úhlu nastavení se zvětšují řezné síly a naopak. Větší řezné síly mohou pak způsobit chvění a deformace obrobku. Velikost hlavního úhlu nastavení se proto musí volit se zřetelem k tuhosti stroje.

Úhel nastavení vedlejšího břitu χv má být vždy co nejmenší, avšak takový, aby nevznikalo velké tření mezi nástrojem a obrobkem. Se zvětšováním úhlu nastavení vedlejšího břitu se zmenšuje úhel špičky nože, což způsobuje horší odvod tepla a snížení trvanlivosti. V další tabulce jsou hodnoty pro volbu optimální velikosti úhlů nastavení.

| Pracovní podmínky | χ (°) | χv (°) |

| Velmi tuhé upnutí, hladicí nože | 10 až 15 | 5 až 10 |

| Tuhé upnutí a L : D < 6, ubírací nože | 30 | 10 až 15 |

| Méně tuhé upnutí a L : D =fa 6; pro soustružení povrchů a kůrou; pro přerušovaný řez | 45 | 15 až 30 |

| Netuhé upnutí a L : D > 6; pro běžné hrubování a hlazení; pro revolverové a automatové nože | 60 | 20 až 30 |

| Obrábění dlouhých a málo tuhých hřídelů | 80 až 90 | 10 až 15 |

| Pro upichovací a zapichovací nože | 91 | 1 až 2 |

Úhel sklonu břitu λ, jak bylo vysvětleno v jiném článku, ovlivňuje zejména směr odchodu třísky a určuje postupnost dotyku různých bodů ostří s obráběným materiálem při počátečním vřezávání břitu. Velikost úhlu sklonu se doporučuje volit podle této následující tabulky.

| Druhy nožů | λ (°) |

| Hladicí nože | 0až5 |

| Upichovací a zapichovací nože | 0 |

| Ubírací a vyvrtávací nože na hrubování | - 3 až – 5 |

| Ubírací a vyvrtávací nože na dokončování | -4 |

| Ubírací nože pro přerušovaný řez | -8 až -10 |

| Hoblovací nože pro hrubování | -10 až -15 |

| Nože pro kalené materiály | -15 až -40 |

Geometrie břitu nástroje ovlivňuje řezání různým způsobem. Volba optimálních, řezných úhlů břitů nástroje je proto jednou z cest, které vedou k podstatnému zvýšení trvanlivosti nástroje a ke zvýhodnění řezání. Správnou volbou geometrických parametrů břitů nástrojů se mají zajistit zejména následující optimální podmínky obrábění:

- maximální trvanlivost nástroje

- dostatečná pevnost břitu

- minimální spotřeba elektrické energie

- klidný průběh řezání

- požadovaná přesnost a jakost povrchu obrobené plochy

Tyto požadavky na obrábění jsou často protichůdné, a proto není vždy jednoduché zvolit takovou geometrii břitu, která by vyhovovala všem uvedeným požadavkům. Optimální geometrie břitu pro dané podmínky obrábění je vždy do určité míry kompromisem, který má zajistit velkou trvanlivost nástroje při dostatečné výhodnosti ostatních podmínek obrábění.

Důležitý vliv na volbu geometrie má charakter výroby, tj. zda jde o kusovou, sériovou nebo hromadnou výrobu.

Při kusové výrobě zpravidla vyhovuje používání normalizovaných nástrojů, které jsou vyráběny a dodávány s normalizovanou geometrií břitů.

Geometrie jednotlivých druhů a typů nástrojů je volena tak, aby možný rozsah jejich použití byl co největší.

V sériové a hromadné výrobě je kladen největší důraz na požadavek co nejdelší trvanlivosti nástrojů, avšak při optimální velikosti otupení, za účelem snížení počtu výměn nástrojů a odstranění ztrátových časů. s tím spojených.

Zejména v hromadné výrobě je nutné přizpůsobit volbu geometrie břitu nástroje daným podmínkám obrábění v každé jednolivé operaci.