K obrábění součástí upnutých mezi hroty se používá většinou pevných trnů s patřičným příslušenstvím. Tvary tohoto upínacího nářadí jsou vyzkoušené, takže nářadí bylo z valné části převzato do ČSN. Obrobek lze upnout také přímo do hrotů zapadajících do středících důlků v čelech obrobku.

Hroty

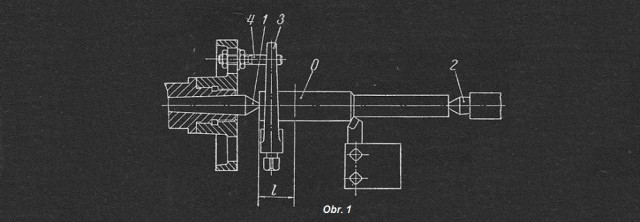

Mezi hroty se upínají různé součásti z tyčového materiálu (hřídele, čepy atd.), viz obr. 1. Obrobek O je upnut mezi hroty, a to mezi hrotem 1 na straně vřeteníku a hrotem 2 na straně koníku. Otáčení obrobku obstarávají srdce 3 a unášeč 4.

Tento způsob upínání je velmi rychlý a obrobené válcové plochy takto upnuté součásti jsou přesně souosé. Nevýhodou tohoto upnutí je, že obrobek nelze soustružit po celé délce na jedno upnutí (překáží unášecí srdce). Má-li se součást obrobit na obou stranách, je nutno ji přepínat, a tím se práce zpomaluje. Proto takto upínáme jen takové součásti, které jsou osazeny a jejichž část délky l se neobrábí buď vůbec, nebo se z technologických důvodů obrábí až v další operaci.

Obrobek má na obou čelech středící důlky obr. 4. Aby se získala základní výchozí plocha, musí se (obvykle v předchozí operaci) orovnat čelo obrobku. Středící důlky se pak navrtají bud na vrtačce podle rýsování, nebo na zvláštní navrtávačce, nebo též v univerzálním sklíčidle na soustruhu.

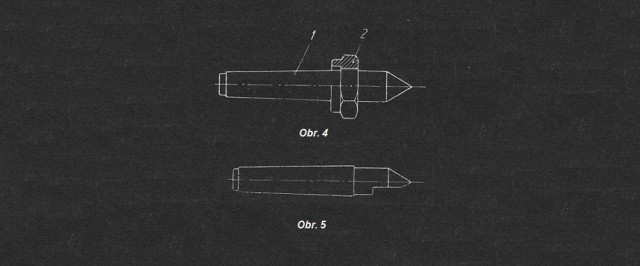

Normální upínací hrot, skládající se z hrotu 1 a matice 2, je na dalším obr. 4. Matice 2 usnadňuje vyjmutí hrotu z kuželové dutiny ve vřetenu stroje. Nemá-li hrot tuto matici, musí se vyrážet vrtáním vřetena pomocí tyče. Úhel hrotu je obvykle 60°, jen výjimečně se používá hrotů s úhlem 90°, a to jen u velmi těžkých součástí, jako jsou např. nápravy lokomotivního soukolí apod. Zvětšením úhlu hrotu na 90° se zesílí průřez, v němž je hrot namáhán na smyk váhou obrobku. Hrot upnutý v hrotové objímce koníku nemívá matici, poněvadž se vyráží šroubem hrotové objímky.

Pro upnutí součástí zvlášť malých průměrů se používá hrotů zploštělých, podobně jako u brusek nakulato (obr. 5), a to jen na straně koníku, aby se usnadnil přístup nástroje blízko k ose soustruženého obrobku.

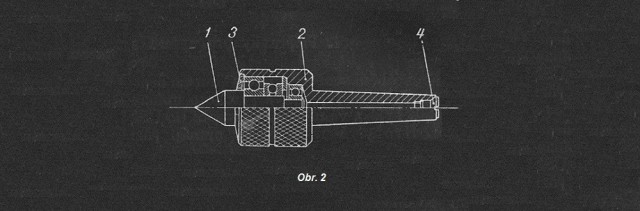

Při soustružení velkými řeznými rychlostmi se broušené hroty rychle opotřebovávají a často se i zadírají, a proto se na jejich funkční části často navařují vrstvy z jakostních ocelí. Je-li to však v mezích požadované přesnosti, lze použít na straně koníku otočných hrotů. Otočný hrot s lehkým uložením, určený pro soustružení hřídelů malou hloubkou řezu, je na obr. 2. Otočný hrot 1 je uložen v pouzdru 2 na dvou radiálních a jednom axiálním ložisku. Vrtání pouzdra 2 je uzavřeno na jedné straně prachovkou 3 a na druhé zátkou 4; je naplněno mazacím tukem.

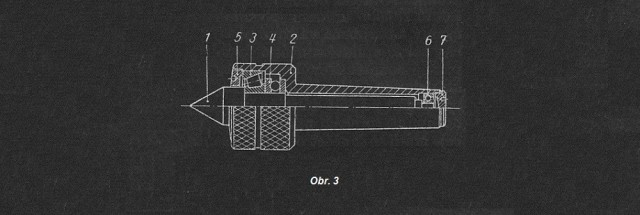

Tuhý otočný hrot je znázorněn na obr. 3. Hrot 1 je uložen v pouzdru 2 na kuželíkovém ložisku 3, axiálním ložisku 4 a radiálním ložisku 6. Radiální vůle kuželíkového ložiska se vymezuje dotahováním prachovky 5. Osový tlak se přenáší vnitřním kroužkem kuželíkového ložiska 3 na axiální ložisko 4. Na zadní straně je pouzdro uzavřeno zátkou 7 a jeho dutina je naplněna mazacím tukem.

Poněvadž hloubka středících důlků může být u jednotlivých obrobků různá, nelze při upnutí mezi těmito hroty zajistit přesnou polohu obrobku vzhledem k jeho podélné ose. Tato závada se projevuje při soustružení větší série stejných součástí, na nichž jsou osazení různých průměrů, znemožňuje využít seřízení stroje na podélné dorazy a použít kopírovacích šablon na kopírovacích strojích. Abychom se tomu vyhnuli a dodrželi osové vzdálenosti čel osazení od čela obrobku, musíme obrobek upínat vždy do stejné polohy vzhledem k jednomu jeho čelu, a to beze zřetele na různou hloubku středících důlků nebo na přesnost délky obrobku. To je důležité zejména u kopírovacích strojů.

Požadovaného upnutí lze dosáhnout pomocí odpruženého nebo posuvného hrotu s pevným dorazem, viz obr. 6. Hrot 1 s tělesem válcového tvaru je suvně uložen ve vrtání kuželového pouzdra 2. Zadní čelo hrotu 1 se opírá o pružinu 3, která vytlačuje hrot z pouzdra. Pružina se napíná zátkou 4. Na pouzdru 2 je našroubován nebo nasunut doraz 5, o nějž se opírá obrobek. Protože vyčnívající část hrotu 1 má větší průměr, než je největší průměr středícího důlku, zatlačuje se hrot upínacím tlakem koníku na obrobek do pouzdra tak daleko, až se obrobek opře o čelo dorazu 5. Tak se všechny součásti ustaví stejně vzhledem k podélné ose soustružení a lze použít podélných dorazů na suportu nebo kopírovacích šablon. Odpružené hroty jsou rozmanitých konstrukcí, avšak jejich činnost je stejná.

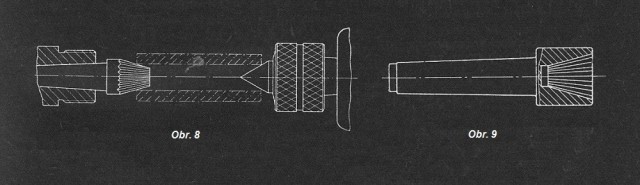

Trubky nebo hřídele s většími dírami se upínají pomocí tzv. unášecích rýhovaných hrotů, viz obr. 7. Tyto hroty jsou normalizovány a lze jich používat i k unášení obrobku, viz obr. 8, takže není nutný unášeč, a povrch trubky lze obrobit při jednom upnutí.

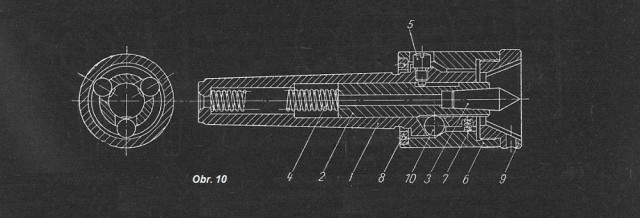

Ke stejnému účelu slouží i rýhované pouzdro, obr. 9, které obrobek středí a zároveň unáší jako rýhovaný hrot. Při použití tohoto pouzdra však nelze zaručit, že obrobený povrch součásti bude souosý s navrtaným důlkem. Abychom toho dosáhli, zvolíme odpružený hrot s plovoucím unášečem (obr. 10), který se skládá z kuželového pouzdra 1, v němž ee posouvá kluzatko 2 s výměnným hrotem 3. Kluzátko je tlačeno do pravé krajní polohy pružinou 4 a jeho zdvih je omezen stavecím šroubem 5. Objímka 6 je poddajně uložena („plave“) na kuželovém pouzdru 1 pomocí tří pružin 7, takže ji lze radiálně libovolně vychýlit. Osový pohyb objímky omezuje matice 8 a unášecí rýhované pouzdro 9. Při upínání se obrobek nasune důlkem na hrot a upne tlakem koníku proti hrotu 3, který se ve vrtání pouzdra posouvá tak daleko, až se vnější okraj obrobku dotkne rýhované kuželové díry unášecího pouzdra 9. Unášecí pouzdro se vychýlí podle výstřednosti povrchu obrobku a přenáší tlak na kuličky 10; tím zajistí kluzátko 2 axiálně.

Unášecí srdce a unášeče

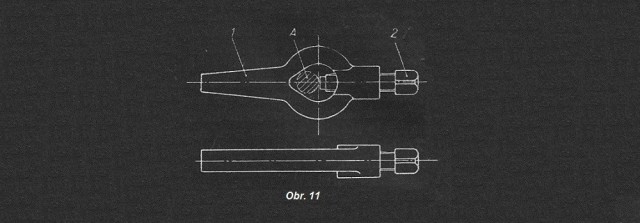

Nejznámějším unášečem je unášecí srdce, které je normalizováno. Srdce podle obr. 11 se skládá z tělesa 1 a šroubu 2. Navlékne se na obrobek A a dotáhne se šroubem. Kroutící moment z vřetena se přenáší dříkem 1 srdce. Unášecích srdcí se používá zejména při soustružení součástí nasazených na kuželových a válcových trnech menších průměrů.

Jiný typ normalizovaného unášeče pro větší průměry je na obr. 12. Unášení obstarává čep upevněný na lícní desce, který zasahuje do rozvidlení v tělese unášeče. Tento typ se ale používá také pro malé průměry např. tam, kde je potřeba unášení v obou směrech (broušení nástrojů).

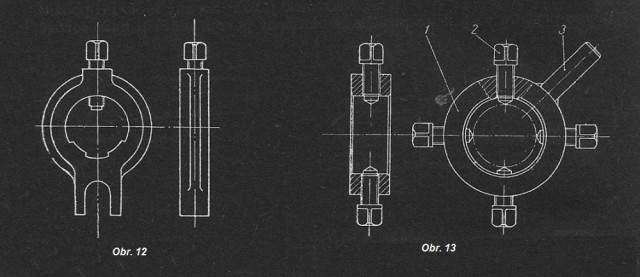

Pro zvlášť velké součásti nebo pro volné výkovky s velkým přídavkem na obrábění jsou nutné zvláštní unášeče, viz např. obr. 13. Unášeč se skládá z kroužku 1, šroubů 2 s kalenými hroty a unášecího dříku 3. Hroty šroubů se zamáčknou do materiálu na povrchu obrobku a tím se obrobek unáší.

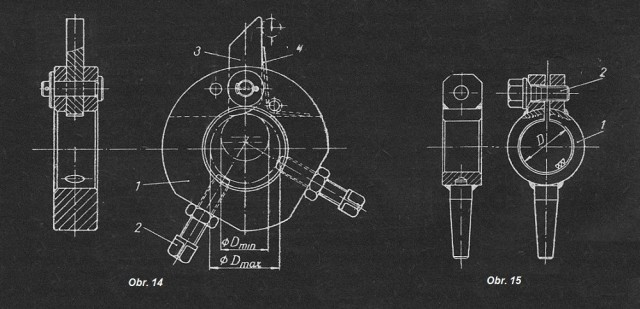

Pro sériovou výrobu se tato unášecí srdce nehodí, protože jejich navlékání na obrobek je příliš zdlouhavé. Výhodnější jsou unášeče se samosvorným sevřením pomocí výstředného palce, viz obr. 14. Unášeč se skládá z prstence 1, šroubů 2 a rýhovaného palce 3. Šrouby 2 lze nastavit podle daného průměru obrobku. Palec 3 se zatlačuje do materiálu obrobku vlásenkovou pružinou 4; jeho vychýlením se uvolní prostor pro navlečení unášeče na obrobek. Unášení obstarává vyčnívající část palce, a to tak, aby se rýhovaná plocha palce při daném smyslu otáčení zatlačovala do materiálu obrobku. Sevření je samosvorné a spolehlivé.

Z výrobních příčin je někdy nutno soustružit hřídele, jejichž část je již obroušena. Hřídel se musí upnout tak, aby se při dokonalém sevření nepoškodil jeho obrobený povrch. Tomu nejlépe vyhovuje unášeč podle obr. 15. Díra průměru D v prstenci 1 je obrobena tak, aby vzhledem k povrchu upínaného obrobku měla nepatrnou vůli. Obrobek se sevře stažením šroubu 2. Při povolení šroubu se rozříznutý prstenec uvolní a hotový obrobek se může vyjmout.

Bezpečnostní unášeče

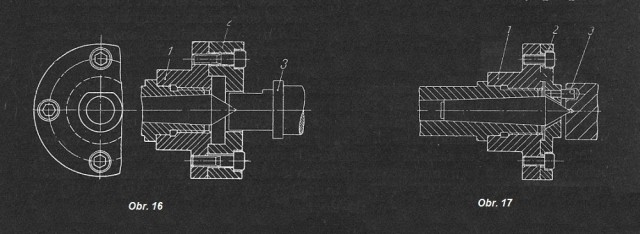

Až dosud popsané unášeče jsou zcela obvyklé a používá se jich velmi často, avšak nejsou bezpečné, mohou snadno způsobit úraz svými vyčnívajícími částmi, které se otáčejí a mohou zachytit oděv obsluhy. K upínám trnů mezi hroty se z hlediska bezpečnosti práce dobře hodí unášeč podle obr. 16, jehož konstrukce je jednoduchá a levná. Unášeč se skládá z hlavice 1, našroubované na vřetenu stroje, a z unášecí desky 2, středěné hlavicí a přišroubované k ní. Deska 2 má tvarovou díru přizpůsobenou zploštělému konci trnu 3. Práce s unášečem je jednoduchá. Trn 3 se vsune do tvarové díry v desce a je jí unášen. Výměna trnu mezi operacemi je tu rychlejší než při použití unášecího srdce, neboť odpadá upínání šroubem, práce je bezpečná, protože unášeč nemá žádné vyčnívající otáčející se části.

Pro upínání hřídelů mezi hroty nelze tohoto unášeče použít. Abychom nemuseli použít unášecího srdce a mohli soustružit celý povrch hřídele na jedno upnutí, volíme unášení pomocí technologické díry. Tento způsob je častý u kopírovacích strojů. Unášeč podle obr. 17 se skládá z hlavice 1, našroubované na vřetenu stroje, a z unášecí příruby 2. Obrobek je unášen kolíkem 3, který vstupuje do díry navrtané v obrobku. Pracuje-li se na kopírovacím stroji, je ovšem nutno použít odpruženého hrotu, aby bylo možno dodržet požadované osové vzdálenosti od výchozího čela hřídele. Tento způsob unášení je při práci bezpečný a obrobek lze rychle vyjmout, jeho použití je však omezeno jen na sériovou výrobu, kde se vrtání technologické díry v obrobku vyplatí.

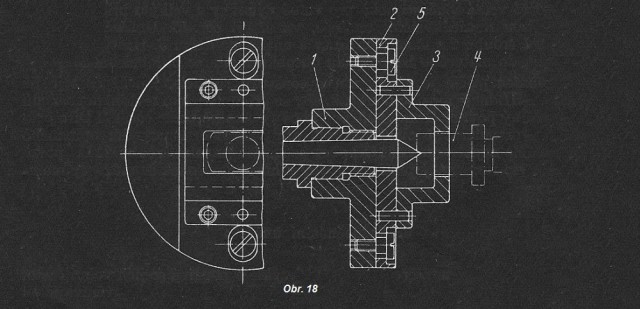

Bezpečné je také unášení za tvarovou část obrobku podle obr. 18. Na objímce 1 je upevněna deska 2 s unášečem 3, který má tvarovou díru přizpůsobenou konci obrobku, obrobek 4 se do ní zasune a ustředí svým důlkem na hrotu. Aby se mohla vyrovnat nesouosost středícího důlku a unášecích ploch, je deska 2 posuvná pomocí šroubů 5 v oválných dírách, takže se může v malém rozsahu vychýlit z osy. Výměna součástí je rychlá, unášení je spolehlivé a bezpečné.

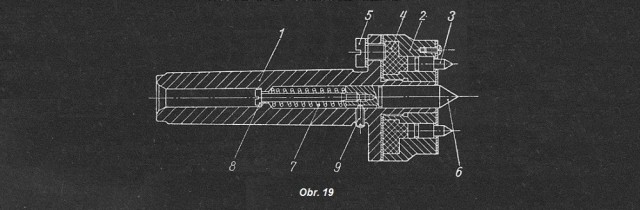

Při soustružení menší série hřídelů, kdy se vrtání technologické díry nevyplácí, použije se bezpečnostního unášeče

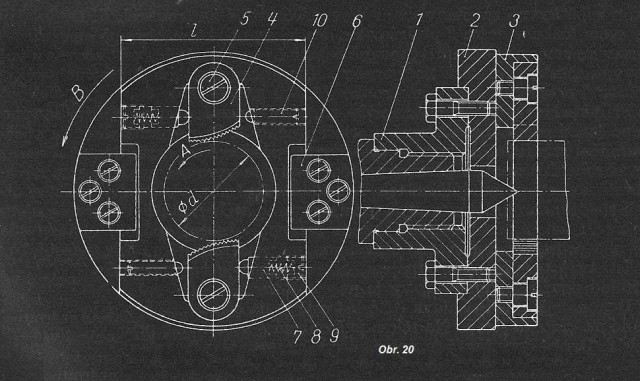

podle obr. 19. Unášeč se skládá z tělesa 1 a hlavy 2, která je na tělese našroubována. V hlavě 2 jsou unášecí hroty 5 posuvné v lapováných dírách. Dutina v hlavě je vyplněna plastickou hmotou 4 a je uzavřena plnicí zátkou 5. Hrot 6 je odpružen pružinou 7 a jeho osový pohyb je omezen šroubem 8. Proti vyšroubování šroubu 8 je hrot zajištěn Šroubem 9. Při opření důlku obrobku o upínací hrot 6 ustoupí tento hrot upínacím tlakem koníku tak daleko, až se čelo obrobku opře o kalené hroty 3, které se zamáčknou do jeho čela. Nerovnosti čela vyrovnává plastická hmota 4. Zamáčknutím hrotů 3 se obrobek unáší .

Přečtěte si také :

K obrábění úzkých součástí (podložek, kroužků apod.) se používá stupňovitých rozpínacích pouzder ...

Trny rozpínací hrotové V předchozích článcích o letmých trnech rozpínaných kuželovým trnem a let ...

Trny pro frézování zubů čelních kol na vodorovných a svislých odvalovacích frézkách Aby jakost ...

Trny rozpínané šroubem a kuličkou letmé Nejjednodušší rozpínací trn, u něhož se upínací část roz ...

Tabulku obsahuje standardně manuál tohoto hrotového soustruhu, každopádně jsem si řekl, že by ne ...