Výroba ozubených kol je hlavní činnost kterou se zabývám. Jedná se především o kusovou nebo malosériovou výrobu především přímých ozubených kol, dále ozubených kol šikmých(šroubových) případně také šnekových kol, dle i jednoduché výkresové dokumentace, náčrtků, případně jsem také schopen realizovat náhradní díl podle opotřebovaného, nebo i částečně opotřebovaného ozubeného kola. Veškeré výpočty a návrhy jsem schopen zrealizovat sám dle dodaných rozměrů ozubeného kola, především pak průměru hlavové kružnice a počtu zubů ozubeného kola, včetně korekcí. Malé množství naposledy realizovaných zakázek je k nahlédnutí v galerii případně v projektech ozubených kol.

Výrobu ozubení realizuji na odvalovací frézce odvalovacím způsobem v případě výroby přímého čelního a také šikmého (šroubového) ozubení do modulu 1,5 včetně.

V případě větších modulů až do čísla 10 realizuje se výroba dělícím způsobem v děličkách a na otočných stolech.

- Veškeré korekce ++,–,+- ozubených kol a pastorků jsou samozřejmostí.

- Korekce k dosažení osové vzdálenosti,korekce k zesílení paty zubu při max. možném zahrocení zubu atd.

ODVALOVACÍ ZPŮSOB

- Vyráběné moduly evolventního ozubení 0,3 -0,4-0,5-0,6-0,7-0,75-0,8-0,9-1-1,25-1,5 s úhlem záběru 20º

- ozubená kola do maximálního průměru 250mm v závislosti na modulu

- ozubené hřídele s pastorky do celkové délky 350mm

- ozubená kola jsou vyráběna z veškerých kovových materiálů,lehkých kovů a plastických hmot

DĚLÍCÍ ZPŮSOB

- Vyráběné moduly od 1,5-10 včetně

- ozubená kola do maximálního průměru 800mm

- celková délka ozubení 200mm

Během posledních pěti let jsem se podílel na řadě zajímavých projektů s problematikou ozubených kol u nás i v zahraničí.

Tento historický soustruh je při zakázkách používán především k soustružení menších kusů a k středním soustružnickým operacím případně dokončovacím pracem jak ocelových ,tak i nekovových a plastových materiálů.

Soustruh má podélný i příčný strojní posuv.Příčné odměřování je s přesností na 0,05mm a veškeré posuvy jsou opatřeny noniusy.

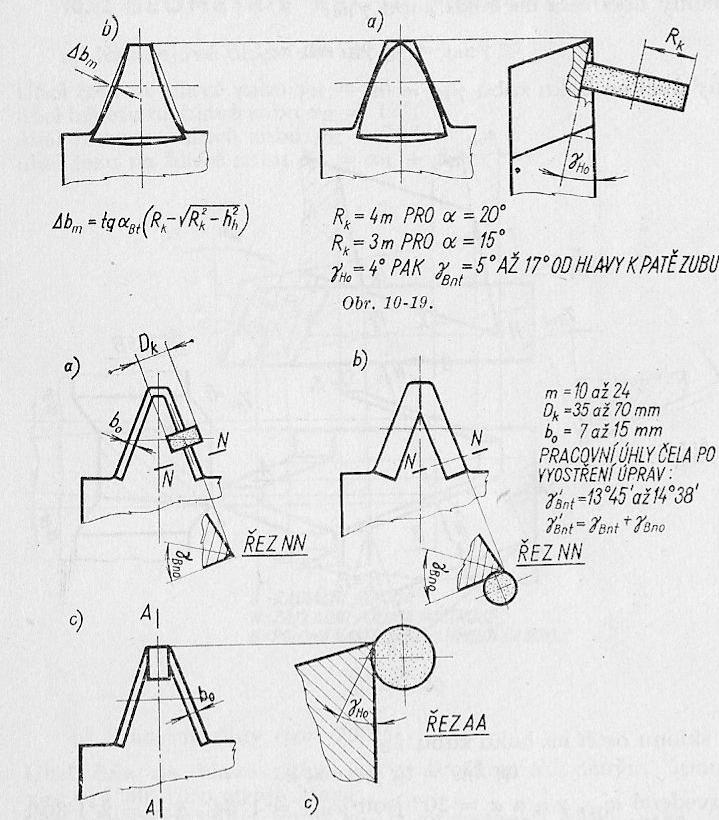

Obrážecí hřebenové nože se ostří na čele zubů, tzv, „vyostřování“.

Na čele nástroje se kvůli zvětšení úhlu čela vybrušuje žlábek(dutý výbrus) při modulech do m=10.Čela se brousí obvodem kotouče.

Při modulech větších než je „10“ se žlábek vybrušuje na jednotlivých hranách zubu zvlášť.

Úhel čela při rovném výbrusu 4º. ,po dutém výbrusu 5º-17º. Od hlavy k patě.

Základní úhly a geometrie břitů

Cementování

- Nejpoužívanější způsob

- Povrch ocelového předmětu z měkké oceli (max. do 0,2% uhlíku) nasycujeme uhlíkem v pevném, kapalném nebo plynném prostředí při teplotách nad Ac3 (pouze austenit v sobě rozpouští uhlík) na obsah 0,7 až 0,9 % uhlíku

- Zakalením této vrstvy se dosáhne vysoké tvrdosti a jádro zůstává houževnaté

- Nauhličená vrstva má tloušťku 0,5 až 1,5 mm

- Pro cementování jsou určeny měkké konstrukční oceli, jejichž čtvrtá číslice ve značce oceli je 1 nebo 2 (vyjadřuje obsah uhlíku v desetinách procenta)

Příklady ocelí vhodných k cementování:

- Nelegované oceli: 12 010, 12 020, 12 024

- Legované oceli: 14 220, 16 220, 16 420

Použití nelegovaných ocelí k cementování omezují tyto okolnosti:

- Vysoké měrné tlaky, kterým jsou součásti vystavené

- Nebezpečí prolomení nacementované vrstvy – vyžaduje zvýšení pevnosti jádra (nelegovanými ocelemi tohoto nelze dosáhnout)

- Hmotnost a členitost součástí, kdy nelze zaručit vznik „měkkých“ míst vlivem nadkritických rychlostí ochlazování -> Musí se volit oceli s vyšší prokalitelností

- Otěr součástí, kdy je nutné zajistit, aby nacementovaná vrstva měla dostatečnou tvrdost

- Legované oceli zjemňují martenzit a tvoří tvrdší karbidy než cementit

- Při cementování difunduje uhlík do oceli z plynné nebo kapalné fáze

Cementování v tuhém prostředí

Postup: do plechových nebo litinových krabic se uloží součásti určené k cementování zasypou se práškem obvyklého složení 60% dřevěného uhlí do pece a zahřívají se na teplotu 850 až 900St. Doba ohřevu záleží na požadované tloušťce cementační vrstvy. Pro 0,5 až 1mm je doba 1-4 hod. Tato doba dlouhá aby způsobila zhrubnutí oceli. Je proto potřeba volit oceli, které jsou méně náchylné na zhrubnutí obsah uhlíku v povrchové vrstvě se pohybuje kolem 1% postupně se zmenšuje. Kontrola nauhličené vrstvy se provádí tak, že se cementují kontrolní tyčinky, které se vyjmou zakalí přerazí a na lomu se posuzuje hloubka cementace.

Cementování v tuhých lázních

Postup: lze provádět v lázních skládajících se z vhodných solí uhličitan sodný, chlorid sodný, ad. Za přídavku látek dodávajících oceli uhlík. Jsou to různé kyanidy např. ferokyanid draselný (žlutá krevní sůl) nebo kyanid sodný. Povrch je sycen nejen uhlíkem ale také dusíkem. Výhoda tohoto postupu pochod trvá mnohem kratší dobu. Nevýhoda je jedovaté lázně – náročná likvidace – ochrana životního prostředí.

Cementování v plynu

Je to nejrozšířenější způsob plyny mohou být svítiplyn příp. generátoru plyn, metan a další uhlovodíky a plyny které obsahují kysličník uhelnatý. Lze též použít kapaliny které rozkladem dodávají vhodný plyn např. směs terpentinového oleje acetonu a ethylalkoholu používá se šachtové pece. Jsou vytápěny odporové a mají nucené objeh plynu. Název pece monokarp a používá se zkapávání cementační kapaliny. Cementování trvá asi 3 hodiny

Způsoby kalení po cementování

Nejjednodušší způsob kalení z jednoho žáru. Provádíme po cementaci následuje okamžité zakalení. Je to nejméně vhodný způsob. Ocel zhrubne a vlastnosti nebudou nejlepší.

Ocel se nechá vychladnout a ohřeje se na teplotu nejvýhodnější pro kalení povrchové vrstvy. Jedná se o teplotu těsně nad Ac1 a zakalí se.

Dvojí kalení

Po cementaci se nechá ocel vychladnout. Ohřeje se na teplotu těsně nad teplotu Ac3. Toto způsobí zjemnění jádra. Po zakalení se získá malé zvýšení pevnosti a tvrdosti, ale jádro se stane velmi houževnaté. Následuje druhé kalení stejné jako při zakalení povrchové vrstvy. Někdy se požaduje aby některé plochy nebyly zakaleny, Toto se dosahuje tím, že plochy nejsou nacementovány. Buď se chrání pomazáním hlínou obalem z azbestu nebo galvanickým poměděním nebo na plochách se nechá přídavek který se po cementaci odstraní (obrobí) při kalení se tato plocha nezakalí.