V tomto článku bych se budu věnovat základnímu rozdělení keramických brusných kotoučů z pohledu běžného uživatele, který ví co chce brousit, jak to chce brousit a v neposlední řadě taky jak má ten broušený povrch vypadat. Bohužel k tomuto je třeba trocha teorie, která ale nikoho nezabije jak se říká.

Brusné nástroje všeobecně, Brusivo, Zrnitost, Tvrdost brusných nástrojů, Struktura brusných nástrojů, Pojiva brusných nástrojů, Tvary a rozměry brusných kotoučů

HLAVNÍ ZÁSADY VOLBY BRUSNÝCH KERAMICKÝCH KOTOUČŮ:

1.Druh brusiva podle obráběného materiálu, 2.Zrnitost , 3.Tvrdost kotouče, 4. Struktura kotouče, 5.Pojivo

BRUSNÉ NÁSTROJE VŠEOBECNĚ

Brusnými nástroji (kotouči, segmenty, kameny aj.) se brusného účinku dosahuje ostrými hranami zrn velmi tvrdých brusných materiálů. Tyto materiály jsou drženy pojivem buď neorganickým (keramickým), nebo organickým (pryží, šelakem, bakelitem). Brusná zrna jsou krystalické úlomky korundu (kysličníku hlinitého, AI2O3), karbidu křemíku (SiC) karborunda, diamantu aj., která mají nepravidelný tvar, charakteristický pro drcené krystaly.

Takže základními materiály keramických kotoučů jsou KORUND (AI2O3) a KARBORUNDUM (SiC).

Krystaly se štípou ve smykových plochách a mají pak různě zaostřené hrany, jež působí jako miniaturní nože s kladným nebo záporným úhlem čela. Tvrdost zrna a jeho brusná schopnost (brusivost), tj. množství materiálu odebraného za jinak stejných podmínek v jednotce času, jsou největší u diamantového zrna. Korund má řezivost asi 6krát menší, karbid křemíku dosahuje asi čtvrtiny řezivosti diamantu.

Při velkých rychlostech broušení, které jsou 50krát až lOOkrát větší než je rychlost obrábění nástrojovými ocelemi, vzniká značné teplo, kterým se odtrhované částice žhaví a taví. Hrany vyčnívajících ostrých zrn jsou více vystaveny nárazům než hrany méně vyčnívající a zaoblené. Ostré hrany se otupují, přičemž se prostory mezi zrny ucpávají třískami.

Otupená zrna spotřebují více síly při řezání, tlak na ně vzrůstá a zrno se konečně vylomí ze svého podkladu, čímž nová, neotupená zrna přicházejí samočinně v činnost. Tato samoostřicí schopnost brusných kotoučů je důležitá pro udržení řezivosti kotoučů. Tvrdostí kotoučů označujeme jejich schopnost udržet zrna ve vazbě, není to tedy pojem totožný s tvrdostí materiálu zrn.

Tvrdost kotouče závisí na složení a množství pojiva v poměru k množství zrn a na teplotě, při které se keramický kotouč vypaluje. Závady způsobené nevhodnou tvrdostí brusného nástroje se projeví tím, že kotouč má bud malou samoostřicí schopnost a že se nadměrné zahřívá, pálí a zanáší, čímž se jakost broušeného povrchu zhorší a spotřeba síly roste, nebo že se příliš měkký kotouč rychle opotřebuje. Jemná zrna mají relativně velký povrch a potřebují proto k dosažení stejné tvrdosti více pojiva.

Tlak na zrno závisí na velikosti styčné plochy mezi kotoučem a broušeným předmětem. Při větší styčné ploše je zrno poměrně delší dobu v záběru a otupuje se více. Je proto nutno volit měkčí kotouče, které mají větší schopnost samoostření. Tak např. při vybrušování profilů drážek, kde je větší styk na boku kotouče, se volí kotouče měkčí.

Jakost brusných nástrojů se označuje v tomto pořadí:

- Druh brusiva, např. A99

- Zrnitost — 46

- Tvrdost — M

- Struktura — 8

- Pojivo — V

Za udáním jakosti (A99, 46 M, 8 V) následují údaje o rozměrech, popř. o tvaru kotouče.

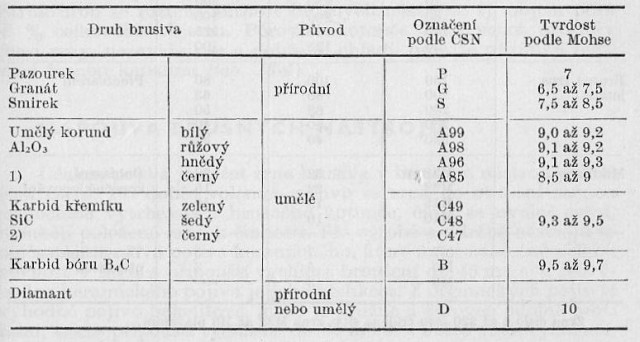

BRUSIVO

Brusivo je rozděleno podle původu na přírodní a umělé. Jakost je určena tvrdostí a houževnatostí zrn jednotlivých druhů brusiva.

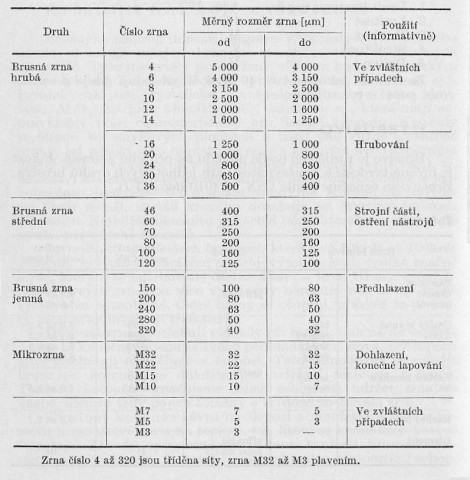

Brusivo se drtí na brusná zrna, jež se třídí na měrnou velikost. Měrným rozměrem je šířka zrna. Velikost zrna je očíslována a udává se v mikrometrech.

Umělý korund se vyrábí tavením bauxitu v obloukové peci

při 2 000 až 2 400 °C.

Karbid křemíku (karborundum) se vyrábí z křemičitého

písku smíšeného s uhlíkem v odporové peci při 1 800 až 2 200 °C.

ZRNITOST

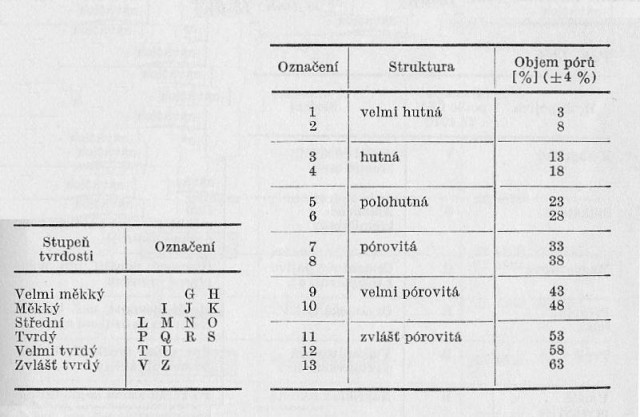

TVRDOST BRUSNÝCH NÁSTROJŮ

Tvrdostí brusných nástrojů se rozumí odpor, který klade pojivo proti uvolnění jednotlivých brusných zrn z nástroje. Tvrdost brusných nástrojů se označuje velkými písmeny G až Z.

STRUKTURA BRUSNÝCH NÁSTROJŮ

Struktura brusných nástrojů je označována pořadovými čísly. Strukturou se rozumí hutnost brusných nástrojů, tj. objem pórů v % celkového objemu. Pórovité kotouče mají velké prostory mezi zrny, nezanášejí se a dobře se chladí, protože přijímají mezi zrna řeznou kapalinu. Vrchní tabulka.

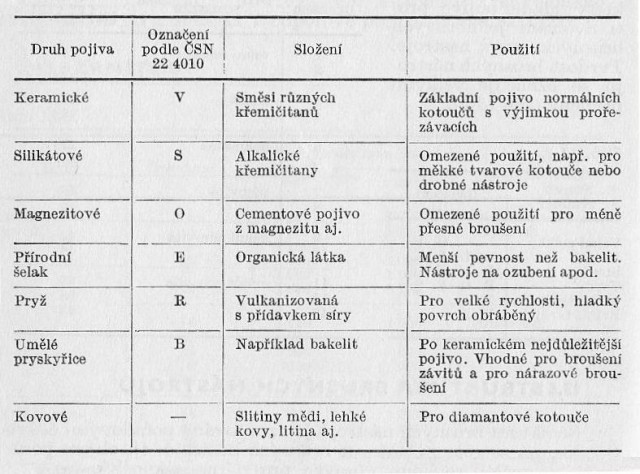

POJIVA BRUSNÝCH NÁSTROJŮ

Účelem pojiva je držet zrna brusiva v brusném nástroji pokud jsou ostrá. Při dobře voleném pojivu se zrna po otupení začnou samočinně vytrhávat z brusného kotouče, čímž se uvolní ostrá, hlouběji položená zrna k činnosti. Při výrobě a údržbě nastrojů se nejčastěji používá pojiva keramického, které má dostatečně velkou pevnost v tahu a připouští rychlost broušení do 45 m . s-1. Nevýhodou keramického pojiva je jeho křehkost. Z organických pojiv je výhodné pojivo bakelitové, které je pružné a zároveň odolné proti tahu, takže připouští rychlosti do 60 m . s“1. Ještě větší rychlostí přes 60 m. s-1, se může brousit kotouči s pryžovým pojivem, kterými se dosáhne velké hladkosti povrchu, popř. kotouči s bakelitovými pojivy s textilní vložkou.

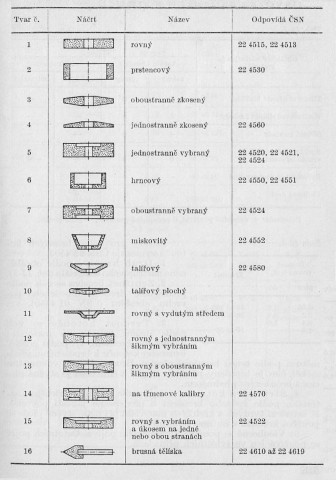

TVARY A ROZMĚRY BRUSNÝCH KOTOUČŮ

Nejběžnější tvary brusných kotoučů jsou uvedeny v této tabulce:

HLAVNÍ ZÁSADY VOLBY BRUSNÝCH KERAMICKÝCH KOTOUČŮ

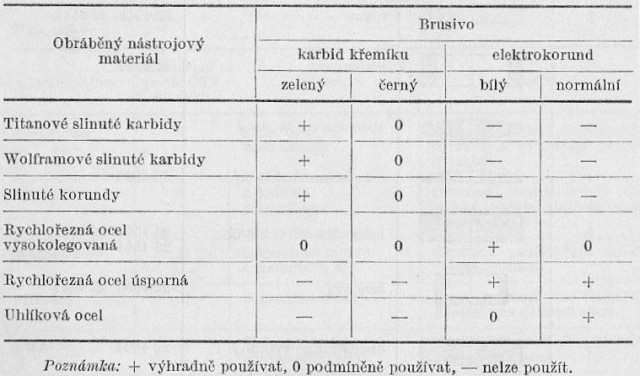

1. Druh brusiva podle obráběného materiálu:

2.Zrnitost brusiva:

na ostření nístrojů se volí podle předepsané drsnosti broušeného povrchu obrobku

- 0,05 – 0,2 Ra se hodí zrnitost 46 až 200

- 0,2 – 1,6 Ra se hodí zrnitost 30 až 60

- 1,6 a více Ra se hodí zrnitost 10 až 36

Tady je výpis základních kovoobráběcích nástrojů a jejich předepsané drsnosti povrchů. Z toho můžeme snadno určit vhodnou zrnitost kotouče.

| Nože soustružnické a hoblovací: | Drsnost povrchu Ra |

| čelo a hlavní hřbet | 0,4 až 0,8 μm |

| vedlejší hřbet | 0,8 až 1,6 μm |

| Vrtáky z rychlořezné oceli: | |

| čelo | 0,4 až 1,6 μm |

| hřbet | 0,8 až 1,6 (3,2) μm |

| fasetka (ploška) | 0,4 μm |

| Výstružníky: | |

| čelo a hřbet obtažené | 0,2 μm |

| čelo a hřbet neobtažené | 0,4 μm |

| fasetka obtažená | 0,1 až 0,2 μm |

| fasetka neobtažená | až 0,4 μm |

| Frézy: Čelo | 0,8 μm |

| hřbet | 1,6 μm |

Na obrázku vidíme, kterým konkrétním typem brusného kotouče můžem ostřit daný nástroj.

3. Tvrdost kotouče :

se volí podle druhu broušeného materiálu a způsobu broušení, tj. podle polohy brusného kotouče k broušenému předmětu a podle tvaru broušené plochy. Brusný kotouč volíme tím měkčí, čím je broušený předmět tvrdší a čím větší je styčná plocha s broušeným předmětem.

4. Struktura kotouče:

se volí podle druhu broušeného materiálu, podle způsobu broušení a předepsané jakosti povrchu. K broušení tvrdých a křehkých materiálů při malé styčné ploše se používá kotoučů s hutnou strukturou.

5. Pojivo

všeobecně se používá k ostření nástrojů keramického pojiva „V“. Ostatní pojiva se používají jen ve zvláštních případech.

Řezné nástroje se mají při ostření vydatně chladit, aby se břity nevyhřívaly a nepoškozovaly. Moderní CNC ostřičky jsou vybaveny chlazením, při běžném broušení a přeostřování nástrojů se ale může ostřit za sucha, aby se dal pozorovat záběr brusného kotouče. Platí zásada více menších úběrů než jednoho velkého.

Při ostření nástrojů se slinutým karbidem za sucha je nutno pečlivě bránit rychlému ochlazení vodou, protože bývá příčinou tvoření trhlinek.

Výroba ozubení odvalovací frézou je nejvýhodnější způsob ze všech známých používaných k výrobě ozubených kol. Odvalovacím způsobem jde vyrábět jen evolventní ozubení. Ozubení je vytvářeno plynule a odpadají tak ztrátové časy při reverzaci jako při výrobě ozubení kotoučovou frézou. Zvláštností a nejdůležitější výhodou odvalování je skutečnost, že jedním nástrojem daného modulu lze vyrobit ozubená kola s libovolným počtem zubů a to jak přímá, tak i šikmá(šroubová), korigovaná, nekorigovaná, a také šneková(shoduje-li se průměr nástroje s daným průměrem šneku). Záběr frézy a obrobku(odvalování) je takový, že fréza vytvoří evolventní zuby, kterých tvar je rozdílný v závislosti na jejich počtu, tohoto klasickou kotoučovou frézou nelze dosáhnout. Číst dále….. »

Tento tříosý naklápěcí svěrák má univerzální použití především při ostření soustružnických nožů jakožto i různých úhlových šablon, výbrusů, případně rádiusů, broušení drobných dílů naplocho obvodem či čelem kotouče. Základní sestava je se základní deskou, která se upevňuje na otočný stůl nástrojové brusky a dvěma kozlíky umožňujícími libovolné natočení tohoto svěráku.

Svěrák může být také použitý jen s jedním kozlíkem a nebo jen se základní deskou. V každé této situaci je k dispozici minimálně jeden úhlový nonius na hrubé odečítání úhlů. V případě přesného nastavení jakéhokoli úhlu můžeme použít pravoúhlé sinusové pravítko a odečíst tak nastavený úhel pomocí tohoto pravítka, základních měrek a úchylkoměru.

Opět jde o velmi univerzální nástroj.

Tyto hroty jsou speciální příslušenství pro nástrojové brusky, které je nepostradatelné při ostření kuželových výstružníků, trapézových závitníků a všech nástrojů, které vyžadují naklopení ve dvou osách kteréžto klasické a základní hroty(koníky) nástrojové brusky neumožňují.

Univerzální zubová opěra nástrojových brusek je nepostradatelnou pomůckou při ostření všech rotačních mnohabřitých nástrojů. Prakticky nahrazuje dělící hlavu, ba co víc v mnoha aspektech ji předčí. bohužel tohoto základního příslušenství je nedostatek a tak jsem jich pár vyrobil.

Univerzálnost spočívá především v tom, že podpěra je náklopná ve dvou osách a je výškově stavitelná, navíc hlavice podpěry, na kterou lze namontovat různé druhy palců, které přímo podepírají břity, je vyklápěcí a umožňuje tak pohodlné dělení již výše zmiňovaných mnohabřitých nástrojích jak na čelech tak na hřbetech břitů.

Výsuvná hlavice je na mikrometrickém šroubu s noniem mé vlastní výroby a s dělením po 0,02 mm. Je tedy možné velmi přesné nastavování ostřených zubů bez použití snižujícího se a nebo zvyšujícího se brusného vřeteníku.

Celá zubová podpěra s ramenem je usazena na ocelovém trámci s drážkou, který se upíná buďto na dělící hlavu, brusný vřeteník a nebo vrchní natáčecí stůl s T drážkou.