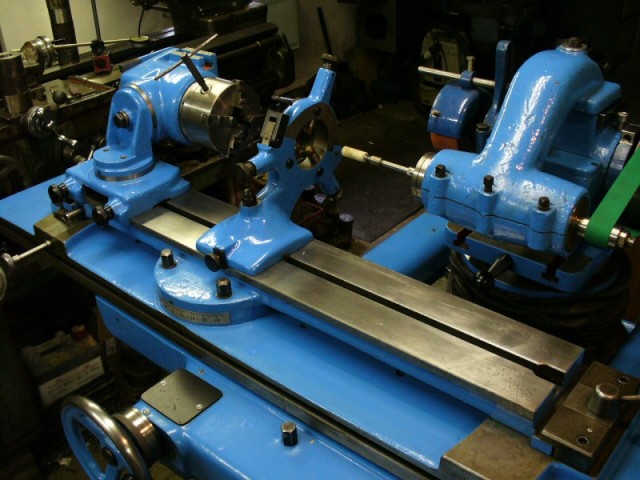

Momentálně se zabývám vývojem a výrobou zcela nového a opravdu velice efektivního přípravku k hobby soustruhům oblíbené řady 300 (7×12), do které se řadí mimo jiných soustruhy Asist ,Rotwerk,Proma,Bernardo,Einhell, ale i spousty jiných k nám dovážených a jak přes kopírák v číně dělaných.

Jedná se o přípravek, který neskutečně usnadní, zrychlí a zpříjemní práci soustružníkovu 8-). Dodám zase jen omezenou sérii stejně jako v případě frézovacích suportíků a budu se zabývat opět něčím novým.

Technická data:

- celková délka cca 300 mm

- celková výška 150-400 mm

- možnost variabilního nastavení posuvu

- hmotnost cca 5kg

- výběr ze čtyř druhů pastelových barev případně bez laku v základu

V současné době to nedělají ani číňani a přijede na něm doufám Ježíšek.

Logo projektu

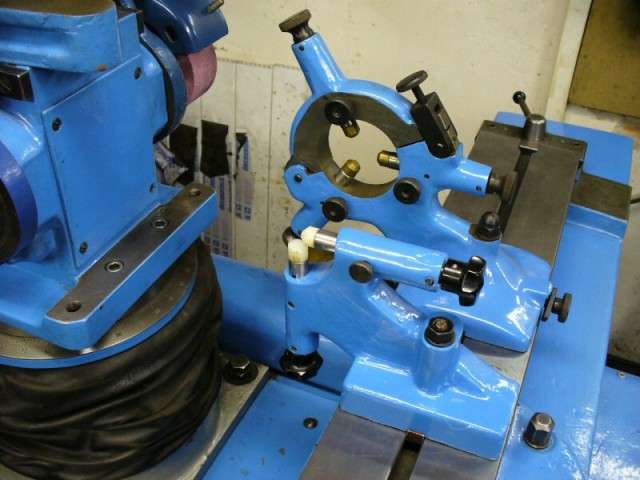

Tříbodová uzavřená luneta k nástrojové brusce BN 102 je speciální příslušenství a slouží především k podepření delších obrobků při broušení nakulato obvodem kotouče, kdy je třeba, aby vnější povrch součásti byl přesně centrický s broušeným nižším průměrem. Stejně tak se hodí pro zarovnání čel dlouhých součástí miskovým nebo plochým kotoučem.

Vrchní díl lunety je výklopný a slouží k vkládání obrobků o maximálním průměru 100mm. Střed průměru lunety je ve stejné výšce jako osa koníků a děličky. Využití najde při jak při broušení vnějších průměrů,

tak hlavně při broušení vnitřních průměrů, kdy ve spojení s děličkou, vnitřním broušením a náklopným stolem je ideální pro vybrušování přesných kuželových dutin.

Rozumné využití v případě ostření nástrojů neznám, luneta je určena jako rozšiřující příslušenství k nástrojové brusce spíše na nenástrojové operace. Dalším druhem který se k těmto nástrojovým bruskám dodával je luneta otevřená dvoubodová, která slouží k broušení tenkých a velmi tenkých obrobků převážně ve spojení s rozšiřujícím příslušenstvím, kterým je broušení nakulato, s touto lunetou simulující bezhroté broušení. Na obrázku jsou palce silonové, je možné je ale vyměnit za bronzové, případně spodní palec může být také magnetický.

Tento přípravek je velice efektivním nástrojem při soustružení odstupňovaných dílů ať již v kusové a nebo v sériové výrobě.

Samotná bubnová hlava má 4 pozice, vzhledem k rozměrům by, ale nebyl problém i šestipozicový systém.

Hlava je otočná kolem své osy, přičemž jednotlivé pozice jsou aretovány oproti protikusu na suportu soustruhu kalenou ocelovou kuličkou s pružinkou.

Celý systém hlavy jde potom utáhnout napevno otočnou klikou na druhém konci dorazu. Jednotlivé pozice mají závitové pouzdra odstupňované po 5 mm do kterých se můžou vkládat opět různé délkové dorazy. Samotné rozdělení stupňů se potom děje zašroubováním a nebo vyšroubováním těchto dorazů se závitem o stoupání 1mm.

Utahování celého revolverového dorazu na loži je klasickým způsobem přes dva šrouby M12. Tento revolverový doraz je pravostranný.

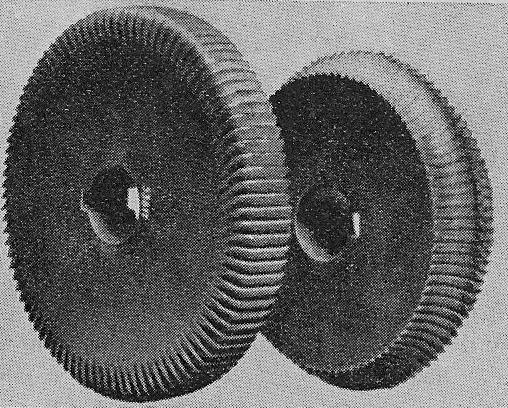

Tento nový nonius je kopie noniusu příčného posuvu na soustruh SU 80. Kopie je o vnějším průměru 104mm se 100ks dílků na obvodě a dělením na 0,1mm. Na přání zákazníka jsem nemohl nonius udělat o řád přesnější, kdy by jeden dílek čítal standartní hodnotu 0,05mm.

Nonius byl jako vždy vyroben odvalem s mimořádnou pečlivostí.

Vpravo starý, vlevo nový…….

Tento článek byl napsán v roce 1950 ing. Dejmkem a popisuje vývoj frézovacích strojů a nástrojů od konce osmnáctého století.

ÚVOD

První obráběcí stroje, byly vyrobeny ve středověku, ve čtrnáctém století, když byl objeven střelný prach. Tehdejším řemeslníkům byl uložen nesnadný úkol vynalézt takové válečné zařízení, kterým by se dalo jeho utajené energie co nejlépe využitkovat. Takovým zařízením se stala děla.

Prvními výrobci dělových hlavní byli středověcí slévači zvonů. Ti však brzy poznali, že nevystačí se starými vědomostmi, pomůckami a zkušenostmi cechovního společenstva.

Aby děla dobře pracovala, bylo třeba jejich vnitřky přesně obrobit a k tomu musily být vynalezeny vhodné obráběcí stroje nejprve vrtačky a pak soustruhy.

V pozdějším vývoji obráběcích strojů zaujaly příslušné místo frézky se svými nástroji frézami.

První frézy byly zhotoveny na konci osmnáctého století. Používalo se jich hlavně v zámečnictví na rozmanité pilovací práce. Svými břity se podobaly pilníkům.

Tyto frézy (obrázek) měly tvar kotoučový. Na obvodech byly opatřeny mělkými záseky, velmi hustě vedle sebe umístěnými, připomínajícími pracovní plochy pilníků.

Záseky tvořící pracovní plochy, se časem prohlubovaly, čímž vznikaly jakési zuby, na nihž bylo možno rozpoznat úhly řezu, břitu i výchylek.

Prohlubováním a rozšiřováním záseků(drážek) se počet zubů stále zmenšoval a vzdálenosti mezi nimi s ezvětšovaly. Tento vývoj měl nesporně příznivý vliv na odřezávání třísek a na jejich odvádění od pracovišť.

Později se přikročilo k dalšímu zdokonalení zubů, a to úpravou hřbetních

ploch.

Tím vznikly dvě základní konstrukce fréz: u první se zuby jen frézovaly frézy frézované, u druhé se zuby frézovaly a podsoustružily frézy -podsoustružené.

K rozsáhlejšímu upotřebení fréz v technické praxi došlo však teprve po úspěšném zakončení světové výstavy v Paříži, pořádané r. 1867. Na této výstavě byl předváděn způsob jejich práce na universální frézce a jejich výkony vzbuzovaly zasloužený obdiv.

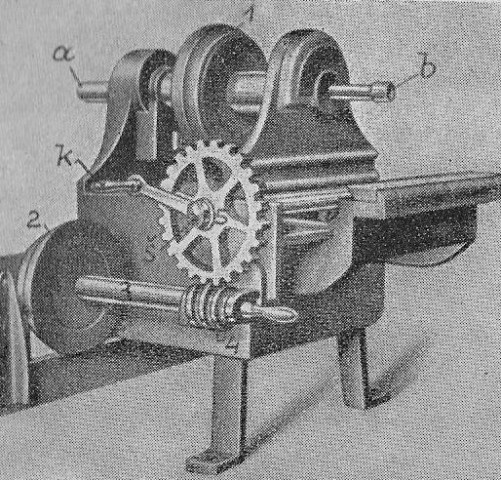

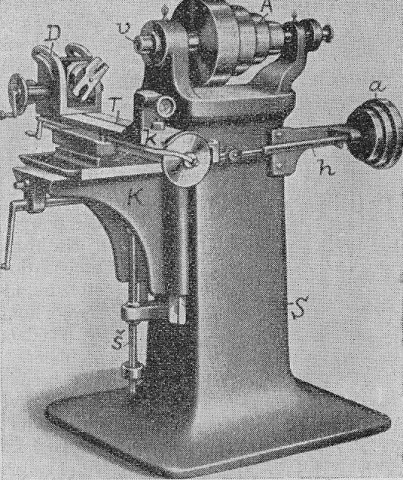

První frézovací stroj vznikl na začátku devatenáctého století, asi r. 1818.

Tato nejstarší frézka měla již všechny základní části frézek dnešních. Její stojan byl ovšem velmi nízký, byl zhotoven ze dřeva a byl podepřen, tenkými litinovými nohami.

Vřeteno bylo uloženo v litinových ložiskách, jejichž pánve byly vylity komposicí. Stojánky ložisek byly litinové a byly připojeny k dřevěnému stojanu velmi primitivním způsobem.

Pohyb řezný se přiváděl na vřeteno v místě a, kde byl nasazen řemenový kotouč. Fréza byla upevněna v místě b.

Pohyb záběrný byl odvozen od vřetena. Z kotouče 1 vedla šňůra na kotouč 2, nasazený na předlohovém hřídeli 3. Z tohoto hřídele se převáděl Šroubovým soukolím (šroubem 4 a Šroubovým kolem 5) na záběrný Šroub Š (stůl není vyobrazen).

Když se pracovalo s posuvem ručním, t.j. když se otáčelo záběrným šroubem klikou h, byl záběr šroubu se šroubovým kolem přerušen, a to snížením ložiska šroubu. (Je zajímavé, že se tohoto způsobu přerušování posuvu dosud používá hlavně u vrtaček.)

Tato nejstarší frézka nebyla v době, kdy vznikla, řádně oceněna a nedošlo také k jejímu upotřebení a využitkování. Měla však to štěstí, že se zachovala po naše časy. Dostala se totiž zvláštní náhodou na půdu jedné málo používané sýpky a tam byla po padesáti letech nalezena mezi různým haraburdím.

Roku 1862 byla vykonstruována universální frézka. Byla určena k výrobě šroubových vrtáků, jejichž drážky se do té doby pilovaly. Frézováním se však dosáhlo větší přesnosti a výroba se značně urychlila. Touto frézkou byl zahájen rychlý vývoj frézek konsolových, které se od té doby stavěly ve třech, provedeních: jednoduchém, universálním, a vertikálním.

Universální frézka z r. 1862 měla již všechny podstatné znaky frézek novodobých. Vyznačovala se na tehdejší dobu velmi úhlednou a účelnou konstrukcí. K jejímu příslušenství patřil již i dělicí přístroj a otočný stůl.

Na vysokém skříňovém stojanu spočíval vřeteník, zařízený docela tak jako u soudobých hrotových soustruhů.

Na vřetenu byl čtyřstupňový řemenový kotouč, na který se převáděl pohyb od transmise. Na konsole byly saně, otočná deska a stůl. Na stole byl uložen dělicí přístroj s koníkem. Konsola se zvedala a spouštěla šroubem.

Záběrný pohyb se odvozoval od vřetena. Vedl se nejprve na třístupňový řemenový kotouč, naklínovaný na předlohovém hřídeli, pak na záběrný šroub.

Dělicí přístroj měl již tenkrát všechny hlavní mechanismy, jak se vyskytují u dnešních dělicích přístrojů.

Universální frézka z r. 1862 se stala pramátí všech novodobých frézek. Na světové výstavě v Paříži (r. 1867) udivila svými výkony celý tehdejší kulturní svět.

U frézky z r. 1900 projevilo se již několik zlepšení, srovnáme-li ji s frézkou z r. 1862. Rovný stojan byl nahrazen pyramidovým, konsola byla značně zesílena a rozšířena a na podepření frézovacího trnu byl vytvořen zvláštní nosník se zahnutým podpěrným ramenem.

Další vývoj frézek probíhal podobně jako u ostatních obráběcích strojů. V devatenáctém století byl vývoj urychlen zbrojní technikou a vynálezem parního stroje. V století dvacátém se o další vývoj zasloužily automobilismus a letectví.

R. 1840 byla většina pilovacích prací nahrazena pracemi frézovacími, nejprve ve zbrojovkách a později i v podnicích, zabývajících se výrobou strojů textilních, šicích, psacích a hodinářských.

Když se obráběcí stroje octly na tak vysokém stupni vývoje, že se od nich žádalo, aby jejich výrobky byly zhotovovány s přesností až na setiny a tisíciny milimetru, bylo třeba vynalézt zařízení k broušení do kulata. K tomu dospěla obráběcí technika r. 1874, kdy byla vykonstruována universální bruska k broušení do kulata.

Frézovací stroje, obdobně jako jiné obráběcí stroje, byly nepřetržitě zdokonalovány. Na jejich celkovou konstrukci mely největší vliv rychlořezné oceli, zavedené do výroby asi r. 1900, a tvrdé kovy.

Nelze nikterak pochybovat o tom, že frézám a frézkám patří mezi nástroji a obráběcími stroji místo nejčestnější. S nesmírným rozvojem průmyslu posledních desetiletí se staly naprosto nepostradatelnými ve většině odvětví stavby strojů. Moderní nástrojárny a nářaďovny si bez nich nedovedeme vůbec představit.

Hlavní příčinou, proč se frézování stále více a, více rozmáhá, je především rozmanitost fréz a specializace frézek.

Frézy pracují nejen velikými řeznými rychlostmi, ale mají i velmi trvanlivé břity.

Frézovacími stroji se dosahuje nejen velikých výkonů, ale i značné výrobní přesnosti.

Frézované plochy se vyznačují velmi dobrou jakostí povrchů. Frézované výrobky nemají často zapotřebí (před montáží nebo před výměnou za výrobky poškozené a opotřebované) žádných zvláštních, dokončovacích prací.

O rozšíření fréz, frézek i frézování se však také zasloužila, a to nikoliv na posledním místě, snadná obsluha. Frézky jsou totiž vybaveny důmyslnými zařízeními k rychlému nařízení a k pohodlnému i rychlému řazení řezných rychlostí a záběrových posuvů (kalkulátory).

Lze očekávat, že význam fréz a frézek v budoucnosti jistě stoupne stupňováním hromadné výroby a omezováním ztrát ve výrobě, způsobených různými činiteli a okolnostmi, např. špatnou organizací výroby, nedokonalou normalizací, špatnou dělbou práce, nedokonalou kontrolou výroby, neúplným a zastaralým strojním zařízením dílen, nevhodnými výrobními postupy apod.

Průmyslové statistiky udávají, že ze všech obráběcích prací připadá asi 25 procent na práce frézovací.

Pěkné počtení že?