ŽÍHÁNÍ

Je ohřev na žíhací teplotu, setrvání na této teplotě určitou dobu a pak velmi pomalé ochlazování. Jeho účelem je odstranit vliv jiných operací na struktutu např. tváření nebo svařování, zmenšení tvrdosti, zlepšení obrobitelnosti, zmenšení vnitřního pnutí apod.

Je to způsob tepelného zpracování, kterým chceme u součásti dosáhnout zpravidla stavu blízkého stavu rovnovážného.

Při této operaci se mění jen struktura ocelí aniž dochází ke změnám chemického složení. Číst dále….. »

HISTORIE SLINUTÝCH KARBIDŮ (SK)

V roce 1907 vyrobila firma Haynes v USA chrómkobalt-wolframovou slitinu STELIT, které se používalo hlavně ve Spojených státech jako nástrojového materiálu. Slitiny, obsahující asi 50% vysokotavitelných karbidů, byly v technice obrábění předstiženy slinutými karbidy, v nichž obsah karbidové složky dosahuje 94% a více.

Tento řezný materiál se vyrábí průmyslově od roku 1926, kdy firma Krupp zhotovila metodou práškové metalurgie první slinutý karbid WIDIA (odtud slangové označení pro výměnné destičky a vrtáky do zdiva „vidiák“) . Přes tehdejší poměrně velkou cenu se slinuté karbidy značně rozšířily do strojírenské výroby. Podmínkou pro jejich použití byla a je co nejvyšší tuhost základní obráběcí soustavy stroj-nástroj-obrobek, protože SK jsou v porovnání rychlořeznými ocelemi velmi křehké.

POPIS SK

Slinuté karbidy jsou výrobky práškové metalurgie. Jsou tvořeny jemnými částicemi tvrdých karbidů některých kovů, jako W, Ti a Ta, které jsou navzájem pojeny zpravidla kobaltem. Poměrné množství jednotlivých druhů karbidů a kobaltu určuje pak vlastnosti slinutého karbidu.

Slinuté karbidy jsou mnohem tvrdší než rychlořezné oceli a slitiny Co—Cr—W. Svou tvrdost zachovávají i za vyšších teplot než rychlořezné oceli. První slinuté karbidy obsahovaly jen karbid wolframu s malým množstvím kobaltu jako pojidla. Byly velmi tvrdé, ale poměrně křehké, takže špatně odolávaly rázům. Vyhovovaly však celkem dobře při obrábění litiny, ale již méně se osvědčily při obrábění oceli.

Na slinuté karbidy pro obrábění ocelí bylo použito jako přísady též malého množství karbidů titanu a tantalu. Zvýšeným množstvím karbidu titanu bylo dosaženo dalšího zvětšení tvrdosti slinutých karbidů za zvýšených teplot. Značná stálost ostří nástrojů ze slinutých karbidů je hlavní příčinou rychlého rozšíření těchto materiálů na břity řezných nástrojů všeho druhu.

Řezné nástroje ze slinutých karbidů se hodí k obrábění nejrůznějších druhů materiálů, od měkkých, jako jsou mosazi a slitiny Al, až po nejtvrdší materiály, jako je bílá litina a žáropevné slitiny o velké pevnosti. Volba vhodného slinutého karbidu závisí hlavně na druhu a tvrdosti obráběného materiálu a velikosti rázu při funkci nástroje. S rostoucím obsahem kobaltu vzrůstá houževnatost, ale klesá tvrdost a odolnost slinutého karbidu proti opotřebení.

Podle účelu použití se musí vybrat vždy ten druh slinutého karbidu, který má pro daný účel použití nejvhodnější kombinaci potřebných vlastností. Pro obrábění šedé litiny se používají slinuté karbidy skupiny

H.

Pro obrábění oceli se hodí slinuté karbidy skupiny S a pro jemné obrábění se používá slinutých karbidů skupiny F. Pro obrábění těžko obrobitelných materiálů jsou určeny slinuté karbidy skupiny TJ. Slinuté karbidy skupiny H jsou velmi odolné proti opotřebení, takže se hodí k obrábění abrazivních materiálů, např. plastických hmot vyztužených skelnými vlákny apod. Jsou vhodné i k obrábění velmi tvrdých materiálů, např. bílých litin, ale i k obrábění slitin AI apod.

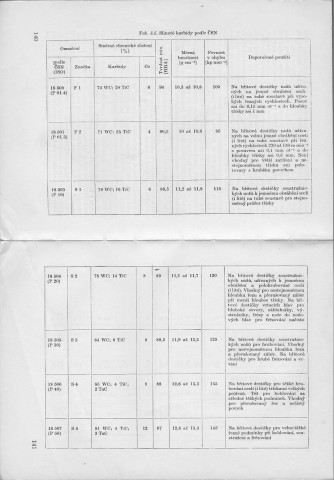

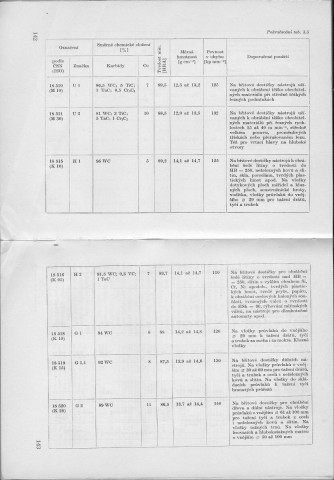

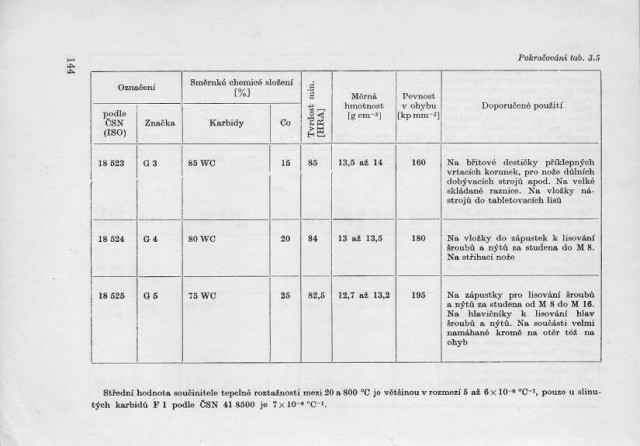

TABULKY POUŽITÍ SLINUTÝCH KARBIDŮ NA NÁSTROJE

Mají-li se v různých rotačních výrobcích, na př. frézách, výhrubnících, výstružnících, vrtácích, závitnících, ozubených kolech, kotoučích, rohatkách,bubnech a pod., vyfrézovat drážky nebo zářezy ve stejných vzdálenostech od sebe, je k tomu zapotřebí vhodné dělicí zařízení — dělicí přístroj, jímž se rozdělí jejich obvody na žádaný počet dílů. Číst dále….. »

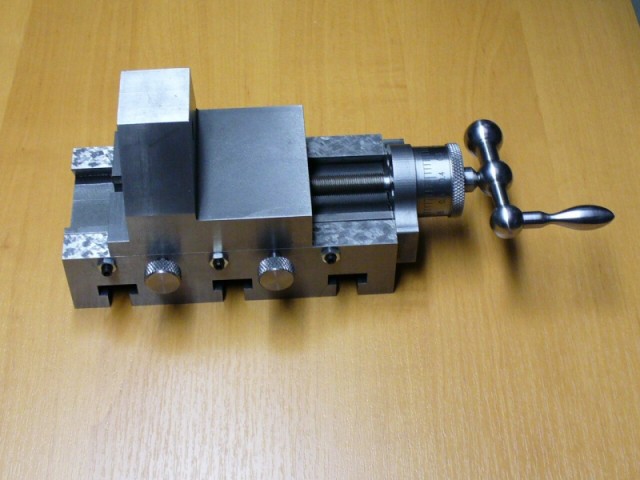

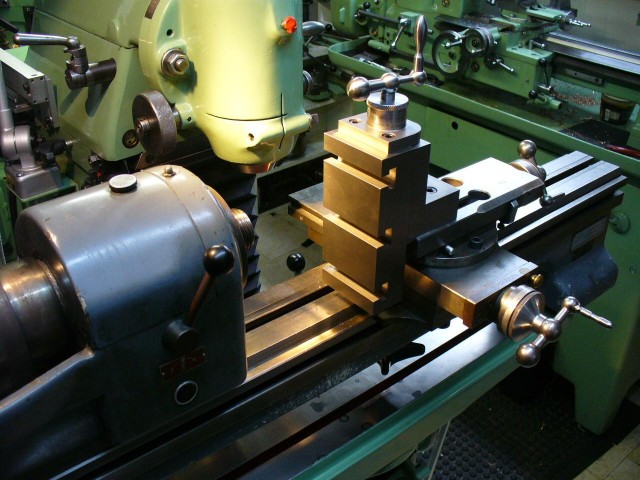

Tento litinový frézovací suport na soustruh ,který se upíná místo nožového držáku je příslušenství, které výrazně zvyšuje užitnou hodnotu stroje.Dá se upravit na jakýkoli typ hobby soustruhu.

Veškeré plochy přípravku jsou pečlivě zaúhlovány a broušeny.

Materiálem použitým na úhlový držák i stolek s T-drážkami je šedá litina CG25.

Veškeré kluzné funkční plochy jsou zaškrabány.

Je to kvalitní masivní přípravek, absolutní kolmost upínací ,opěrné a pracovní plochy a velmi hladký chod je samozřejmostí.

Obrobek se dá upnout přes T drážky s maticemi nebo se na stolík dá našroubovat jiné příslušenství (příčná dělička ,svěráček,atd.)kolmo a nebo taky podélně na osu vřetene.

Dá se upnout na většinu druhů soustruhů v hobby velikostech (rotwerk,asist,proma,quantum, atd.)nebo např. na MN80.

V dalších modifikacích včetně odměřování je na obrázcích umístěn na soustruhu Schaublin 102.

Technická data:

- Upínací plocha 70x150mm

- posuv v ose cca 80mm

- 1 dílek noniusu 0,02mm/ 1xotočka=1mm

- 3xT10 drážka

- bronzová matice

- nastavitelná vůle suportu po základně+aretace polohy

- nastavitelná axiální vůle ložiska šroubu

- šroub posuvu je z pevnostní oceli a nonius, klika a spojovací materiál je ocel

Broušení jakýchkoli nástrojů, tedy i úhlových fréz v hrotech je velice efektivní a rychlé.

Například broušení úhlové frézy, která má zuby ve šroubovici je možné provést pouze v hrotech, dělící hlava je nám v tomto případě na nic. Broušení je nejjednodušší na hřbetech břitů, čela na takové fréze jsem nikdy nezkoušel a ani se na to nechystám. Brousit můžeme jak čelem tak obvodem kotouče a zubová opěra slouží k rotaci břitů nástroje kolem kotouče.

U šroubovitých břitů nám bohužel nic jiného jak brousit mezi hroty nezbývá. Uvádím zde jen úhlové frézy nástrčné protože stopkovou úhlovou frézu se zuby, které jsou ve šroubovici jsem nikdy neviděl, ale netvrdím že neexistuje, jen jsem se s ní ještě nikdy nesetkal.

Samozřejmě můžeme takto brousit i úhlovou frézu s přímými břity na jejich hřbetech, je to o dost přesnější jak broušení na letmém trnu v děličce , pokud ale nemáme k dispozici naklápěcí hroty je to zdlouhavější a pracnější, protože musíme natáčet celý stůl. Nějak takto jak na obrázku, kde je natočený stůl a místo levého koníku je použitá dělička. Broušení čelem kotouče přes zubovou opěru která se vůči břitu v tomto případě musí vždy posunovat, tak jako u všech úhlových fréz broušených v hrotech.

Protože já osobně velmi nerad rozúhlovávám a natáčím vrchní stůl brusky, tak se snažím si od této nemilé činnosti nějak odpomoci. Velmi se mi k tomuto osvědčily právě naklápěcí hroty, které plně nahradí natočení vrchního natáčecího stolu brusky, a které se používají primárně v případě broušení kuželových, ale i klasických výstružníků. Je to ale velmi univerzální přípravek a jeho využití je opravdu veliké.

V tomto případě je výhodnější brousit obvodem kotouče, protože ustavovací měrku nejde použít od vrchní plochy natáčecího stolu. Nastavovací měrka na vřeteníku určí střed kotouče a jeho zvýšením nebo snížením taky střed osy naklápěcích hrtoů, tyto musí být ovšem ještě před svým naklopením na úhlovou hodnotu broušeného nástroje vynulovány pomocí přesného trnu do nulové horizontální roviny vůči hlavnímu posuvu stolu.

Potom už stačí jen upevnit frézu nalisováním na brusičský trn a ustavit první ostřený zub na střed osy.

Spolu s ustavením břitu se na vrchní stranu brousícího vřeteníku upevní univerzální a nebo pevná zubová opěra a opře se o zub. Protože brousíme obvodem kotouče úhel hřbetu, který nalezneme zde nastavíme snížením nebo zvýšením brusného kotouče. Toto je přímo závislé na průměru brusného kotouče, v tomto názorném příkladě brousíme proti ostří a tak kotouč vůči nástroji budeme snižovat.

Použití naklápěcích hrotů v případě broušení nástrčných, ale i stopkových úhlových fréz je možné jak s kozlíkem tak bez něj, protože není potřeba dvou naklápěcích rovin. Kozlík byl zrovna nasazený a tak fotky jsou s ním.