Geometrie břitu nástroje ovlivňuje řezání různým způsobem. Volba optimálních, řezných úhlů břitů nástroje je proto jednou z cest, které vedou k podstatnému zvýšení trvanlivosti nástroje a ke zvýhodnění řezání. Správnou volbou geometrických parametrů břitů nástrojů se mají zajistit zejména následující optimální podmínky obrábění:

- maximální trvanlivost nástroje

- dostatečná pevnost břitu

- minimální spotřeba elektrické energie

- klidný průběh řezání

- požadovaná přesnost a jakost povrchu obrobené plochy

Tyto požadavky na obrábění jsou často protichůdné, a proto není vždy jednoduché zvolit takovou geometrii břitu, která by vyhovovala všem uvedeným požadavkům. Optimální geometrie břitu pro dané podmínky obrábění je vždy do určité míry kompromisem, který má zajistit velkou trvanlivost nástroje při dostatečné výhodnosti ostatních podmínek obrábění.

Důležitý vliv na volbu geometrie má charakter výroby, tj. zda jde o kusovou, sériovou nebo hromadnou výrobu.

Při kusové výrobě zpravidla vyhovuje používání normalizovaných nástrojů, které jsou vyráběny a dodávány s normalizovanou geometrií břitů.

Geometrie jednotlivých druhů a typů nástrojů je volena tak, aby možný rozsah jejich použití byl co největší.

V sériové a hromadné výrobě je kladen největší důraz na požadavek co nejdelší trvanlivosti nástrojů, avšak při optimální velikosti otupení, za účelem snížení počtu výměn nástrojů a odstranění ztrátových časů. s tím spojených.

Zejména v hromadné výrobě je nutné přizpůsobit volbu geometrie břitu nástroje daným podmínkám obrábění v každé jednolivé operaci.

Jelikož na těchto stránkách v článcích o ostření nástrojů a geometriích jejich břitů používám obecné názvosloví úhlů břitů těchto nástrojů je velmi důležité osvojení si teorie obecné geometrie břitu. V další řadě potřebuji na tento článek odkazovat u vysvětlení pojmů úhlů.

Ve strojírenské výrobě se obrábějí různé druhy kovů, jejichž mechanické a fyzikální vlastnosti jsou často velmi odlišné. Některé kovy, jako např. hliník a jeho slitiny, mají malou pevnost (jsou poměrně měkké), jiné kovy, jako např. litina, mají větší tvrdost a některé druhy ocelí mají velmi značnou pevnost (jsou tvrdé a těžko obrobitelné).

Různým vlastnostem obráběných materiálů musí být přizpůsobeny břity řezných nástrojů, aby správně a hospodárně plnily svůj účel.

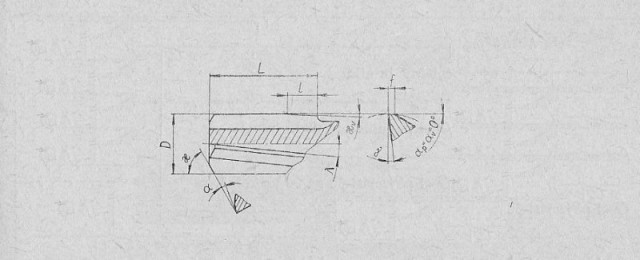

Výhrubníky mají tři nebo nejčastěji čtyři břity naostřené na začátku šroubovitých zubů nástroje. Úhel sklonu zubů λ (lambda) souvisí s úhlem čela zubů γ (gama) a volí se v závislosti na obráběném materiálu. Hlavní břit s úhlem sklonu Η (kappa) a s úhlem hřbetu α (alfa) se musí na zubech výhrubníku vybrousit.

Hrany zubů na obvodu výhrubníku tvoří v podstatě dlouhá přechodová ostří s nulovým úhlem nastavení. Na zubech výhrubníku jsou válcové plošky f = 1 až 3 mm, takže úhel hřbetu přechodových břitů αp = 0°.

Vedlejší břity výhrubníku jsou na jeho mírně kuželovité části v délce l = 0,3 . L. Úhel nastavení vedlejšího břitu je velmi malý, neboť (kappa) Ηv = 0°10′ až 0°40′, úhel hřbetu αv = 0°.

Zde je tabulka nastavení optimálních řezných úhlů dle obráběného materiálu.

| Obráběný materiál | λ °(lambda) | α ° (alfa) | γ °(gama) | Η °(kappa) |

| Slitiny hliníku | 30 | 10 | 15 | 60 |

| Ocel pevnosti do 60 kp/mm3 | 20 | 8 | 10 | |

| Ocel pevnosti 60 až 90 kp/mm2 | 15 | 8 | 5 | |

| Ocel pevnosti přes 90 kp/mm3 | 10 | 6 | ||

| Litá ocel | 15 | 8 | ||

| Šedá litina, bronz | 10 | 8 | 0 | 45 |

| Temperovaná litina | 15 | 8 | ||

| Tvrdá litina | 5 | 6 |

Vedlejší břity výhrubníku jsou na jeho mírně kuželovité části v délce l = 0,3 . L. Úhel nastavení vedlejšího břitu je velmi malý, neboť (kappa) Ηv = 0°10′ až 0°40′, úhel hřbetu αv = 0°.

Zaškrabávání je dodatečné, většinou ruční opracování ploch, které musí vyhovovat nejpřísnějším požadavkům. Zaškrabávání je také jednou z nejnamáhavějších ručních prací.

Přesnost dosahovaná zaškrabáváním náleží k nejpřesnějším způsobům opracování a předčí ji jen přesné strojní broušení, honování a lapování. Zaškrabáváním se dosahuje přesnosti do 0,003 mm v rovinnosti, přibližně v 1. třídě jakosti.

V tomto článku je rozdělení soustružnických nožů podle způsobu práce a směru posuvu, dále jejich odborné a slengové názvy. V zásadě může jít jak o nože kované, broušené z rychlořezných ocelí, s letovanými plátky ze slinutých karbidů (SK) či nože s výměnnými břitovými destičkami.

- Hladící nůž úzký (hladík,špičák)

- Pravý hladící nůž ohnutý, rohový (rohák pravý)

- Levý hladící nůž ohnutý, rohový (rohák levý)

- Levý vnější uběrací nůž čelní, osazený (levý stranový uběrák)

- Pravý vnější uběrací nůž čelní, osazený (pravý uběrák)

- Pravý zapichovací nebo upichovací nůž (upichovák, zapichovák pravý osazený)

- Zapichovací nebo upichovací oboustraně osazený nůž (upichovák, zapichovák oboustraný)

- Levý zapichovací nebo upichovací nůž (upichovák, zapichovák levý osazený)

- Levý vnější uběrací nůž přímý (přímý uběrák levý)

- Pravý vnější uběrací nůž přímý (přímý uběrák pravý)

- Hladící nůž široký (naběrák, široký hladík)

- Pravý vnější uběrací nůž čelní (boční uběrák pravý)

- Pravý vnější uběrací nůž ohnutý (vyhnutý uběrák pravý)

- Levý vnější uběrací nůž čelní (boční uběrák levý)

- Závitový hřebínkový nůž

- Pravý zaoblovací nůž uběrací (rádiusový uběrák)

- Tvarový nůž (fasonový)

- Vnitřní uběrací nůž (vnitřní uběrák)

- Pravý zaoblovací nůž rohový (pravý zaoblený rohák)

- Levý zaoblovací nůž rohový (levý zaoblený rohák)

- Závitový nůž přímý

- Levý rádiusový nůž

- Oboustranný rádiusový nůž

- Vnitřní hladící nůž rohový (vnitřní rohák)

Na vyobrazení chybí ještě vnitřní závitový nůž nebo vnitřní zápichový nůž. Nože číslo 12 a 13 vypadají identicky ovšem tento druh nožů se liší podle sklonu břitu vůči horizontální rovině v čemž je mezi těmito noži zásadní rozdíl a více se jim budu pochopitelně věnovat samostatně v článcích o ostření, které připravuji, případně také ještě v článcích o optimálních řezných úhlech těchto vyobrazených nožů. Stejně tak to platí i o číslech 2 a 5.