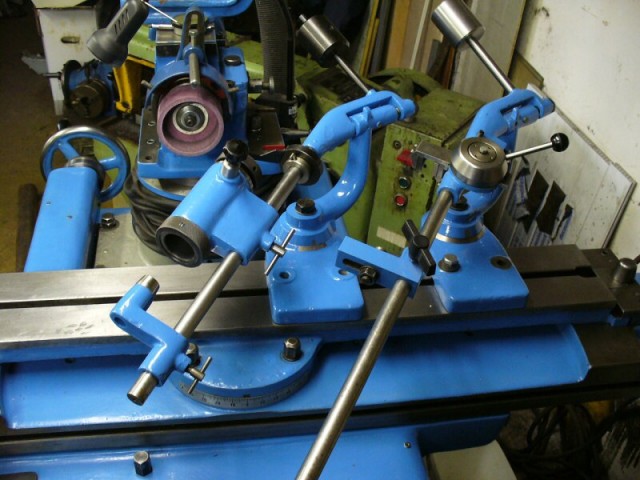

Tento přípravek se k nástrojovým bruskám dodával jako doplňkové příslušenství na broušení vrtáků obvykle do průměru cca 25 mm. Jeden typ přípravku je přizpůsoben k upnutí vrtáků do jazýčků a druhý konec je opřen o středící důlek, další pak má kleštinovou hlavu na kleštiny ovládané zepředu a koníka na opření a středění vrtáků obvodem stopky.

Tento článek by se měl správně jmenovat „broušení odvalovacích fréz kopírováním“, protože se tento postup kopírování hodně podobá. O co přesně jde vysvětlím dále….. Číst dále….. »

Drsnost povrchu je důležitým činitelem zejména pro dynamicky namáhané součásti, které se začínají porušovat zpravidla od povrchu. Větší drsnost tedy nepříznivě působí na únavovou pevnost součástí, a popřípadě i na jejich odolnost proti otěru.

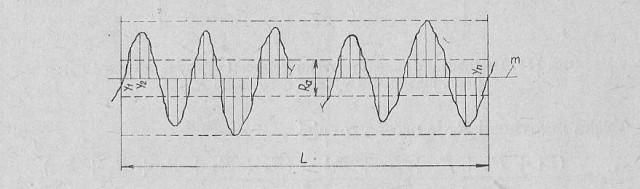

Obrobená plocha není v žádném případě ideálně hladká. Vykazuje vždy určitý stupeň drsnosti, který je určen mikronerovnostmi vzniklými při obrábění.

Drsnost obrobené plochy je způsobena stopami, které na ní zanechá břit nástroje. Druh a stupeň drsnosti závisí na způsobu obrábění, na fyzikálních a mechanických vlastnostech obráběného materiálu, na jakosti, tvaru a geometrii břitu, na řezných podmínkách, zejména na velikosti posuvu a na řezné rychlosti. Drsnost povrchu dosahovaná při obrábění může být dále ovlivňována tuhostí soustavy stroj - nástroj – obrobek, způsobem upínáni obrobku, řeznou kapalinou, třením třísky a nástroje o obrobený povrch, opotřebením nástroje apod.

Drsnost povrchu obrobené plochy je zpravidla různá v příčném a v podélném směru. Příčný směr je kolmý ke směru řezného pohybu, podélný je s řezným pohybem rovnoběžný.

U některých způsobů obrábění je drsnost povrchu obrobené plochy větší v příčném směru (soustružení, hoblování, vrtání, vyvrtávání), u jiných způsobů obrábění je větší ve směru podélném (frézování). U dokončovacích operací je drsnost v obou směrech téměř stejná (obroušení, honování, lapování). Stupeň drsnosti určujeme zásadně ve směru největší drsnosti.

K hodnocení nebo výpočtu drsnosti povrchu slouží šílené vzorce, které tady nebudu vypisovat a posuzuje se a měří různými způsoby. Důležitá je hodnota Ra, která se předepisuje na výkresech v případě výroby a je to střední aritmetická úchylka tedy střední hodnota vzdáleností bodů zjištěného profilu od jeho střední čáry (středí hodnota nejvyšších a nejnižších bodů).

Pro praktické použití slouží porovnávací měrky pro různé způsoby obrábění, broušení, frézování, soustružení, hoblování atd.

K předepisování drsnosti obrobené plochy na výkresech obrobků se používají číselné hodnoty Ra podle řady uvedené v následující tabulce a je to číslo udávající drsnost v mikrometrech [μm]. Předepsané číslo udává nejvýše dovolenou drsnost povrchu příslušné plochy.

| Středníaritmetická úchylka Ra [µm] | Výškanerovností Rz[µm] | Středníaritmetická úchylka Ra [µm] | Výškanerovností Rz[µm] | ||||

| základnířada | praktickářada | základnířada | praktickářada | základnířada | praktická řada | základnířada | praktickářada |

| 0,008 | 0,032 | 1,00 | 4,0 | ||||

| 0,010 | 0,040 | 1,25 | 5,0 | ||||

| 0,012 | 0,012 | 0,050 | 0,050 | 1,60 | 1,6 | 6,3 | 6,3 |

| 0,016 | 0,063 | 2,0 | 8,0 | ||||

| 0,020 | 0,080 | 2,5 | 10,0 | ||||

| 0,025 | 0,025 | 0,100 | 0,1 | 3,2 | 3,2 | 12,5 | 12,5 |

| 0,032 | 0,125 | 4,0 | 16 | ||||

| 0,040 | 0,160 | 5,0 | 20 | ||||

| 0,050 | 0,05 | 0,20 | 0,20 | 6,3 | 6,3 | 25 | 25 |

| 0,063 | 0,25 | 8,0 | 32 | ||||

| 0,080 | 0,32 | 10,0 | 40 | ||||

| 0,100 | 0,1 | 0,40 | 0,4 | 12,5 | 12,5 | 50 | 60 |

| 0,125 | 0,50 | 16 | 63 | ||||

| 0,160 | 0,63 | 20 | 80 | ||||

| 0,20 | 0,2 | 0,80 | 0,8 | 25 | 25 | 100 | 100 |

| 0,25 | 1,00 | 32 | 125 | ||||

| 0,32 | 1,25 | 40 | 160 | ||||

| 0,40 | 0,4 | 1,60 | 1,6 | 50 | 50 | 200 | 200 |

| 0,50 | 2,0 | 63 | 250 | ||||

| 0,63 | 2,5 | 80 | 320 | ||||

| 0,80 | 0,8 | 3,2 | 3,2 | 100 | 100 | 400 | 400 |

Je-li třeba, aby drsnost povrchu byla dodržena v určitých mezích, předepíší se obě mezní hodnoty drsnosti. U ploch, u nichž není uveden žádný předpis drsnosti, se nekladou na drsnost povrchu žádné zvláštní požadavky.

Stupeň drsnosti se volí podle funkce obrobené plochy a v závislosti na tvarové a rozměrové toleranci. Stupeň drsnosti tedy závisí na tom, zda jde o plochy dosedající na sebe ve spojení pevném, posuvném, otáčivém, nebo jsou-li to plochy se zvláštními požadavky (např. na těsnost), nebo plochy volné.

V další tabulce je vztah mezi drsností povrchu Ra [µm] a stupněm lícování.

| Rozsah rozměrů (mm) | Stupeň přesnosti | |||||||

| IT5 | IT6 | IT7 | IT8 | IT9 | IT 10 | IT 11 | IT 12 | |

| Drsnost Ra [µm] | ||||||||

| 1- 3 | 0,2 | 0,4 | 0,4 | 0,8 | 1,6 | 3,2 | 3,2 | 6,3 |

| 3- 6 | 0,2 | 0,4 | 0,8 | 0,8 | 1,6 | 3,2 | 6,3 | 6,3 |

| 6- 10 | 0,4 | 0,4 | 0,8 | 1,6 | 1,6 | 3,2 | 6,3 | 12,5 |

| 10- 18 | 0,4 | 0,8 | 0,8 | 1,6 | 3,2 | .3,2 | 6,3 | 12,5 |

| 18- 30 | 0,4 | 0,8 | 1,6 | 1,6 | 3,2 | 6,3 | 6,3 | 12,5 |

| 30- 50 | 0,8 | 0,8 | 1,6 | 3,2 | 3,2 | 6,3 | 12,5 | 12,5 |

| 50- 80 | 0,8 | 1,6 | 1,6 | 3,2 | 3,2 | 6,3 | 12,5 | 12,5 |

| 80-120 | 0,8 | 1,6 | 1,6 | 3,2 | 6,3 | 6,3 | 12,5 | 25 |

| 120-180 | 1,6 | 1,6 | 3,2 | 3,2 | 6,3 | 12,5 | 12,5 | 25 |

| 180-250 | 1,6 | 1,6 | 3,2 | 3,2 | 6,3 | 12,5 | 12,5 | 25 |

Drsnost povrchu dosahovaná při běžném obrábění je informativně nejužitečnější.

| Obrábění | Drsnost povrchu Ra [µm] | |

| Druh | Způsob | |

| Soustružení | jemné | 1,6 (0,8) |

| velmi jemné | 0,4 (0,2) | |

| Frézování | čelní jemné | 3,2 (1,6) |

| čelní velmi jemné | 1.6 | |

| válcovou frézou — jemné | 3,2 (1,6) | |

| Vrtání děr | šroubovitým vrtákem | 12,5 (6,3) |

| výhrubníkem | 6,3 (3,2) | |

| zahlubováni a zarovnávání | 6,3 (3,2) | |

| vystružování | 1,6 (0,8) | |

| Vyvrtávání | jemné | 1,6 (0,8) |

| velmi jemné | 0,4 (0,2) | |

| Hoblování | jemné | 3,2 (1,6) |

| velmi jemné | 1,6 (0,8) | |

| Protahování | jemné | 0,8 |

| Broušení | mezi hroty obvodové jemné | 0,4 (0,2) |

| zvlášť jemné speciálními kotouči | 0,025 | |

| bezhroté | 0,4 (0,2) | |

| vnitřní jemné | 0,4 (0,2) | |

| zvlášť jemné | 0,025 | |

| na plocho obvodové | 0,4 (0,2) | |

| čelní – křížový výbrus | 0,4 (0,2) | |

| Lapování | jemné | 0,1 |

| velmi jemné | 0,05 až 0,005 | |

| Honování a superfinišování | jemné | 0,1 |

| velmi jemné | 0,025 | |

| Stupně drsnosti uvedené v závorkách lze dosáhnout jen za zvlášť příznivých podmínek obrábění | ||

V další tabulce jsou optimální drsnosti povrchů se zřetelem na stupeň lícování.

| Způsob obrábění | Stupeň přesnosti IT | ||||||||

| 4 | 5 | 6 | 7 | S | 9 | 10 | 11 | 12 | |

| Lapování | 0,05 | 0,1 | |||||||

| Honování | 0,05 | 0,1 | |||||||

| Broušení bezhroté a mezi hroty | (0,2) | 0,4 | 0,4 | 0,4 | 0,8 | ||||

| Broušení děr | (0,4) | 0,4 | 0,4 | ||||||

| Broušeni na plocho obvodové | (0,2) | 0,4 | 0,4 | 0,8 | |||||

| Broušení na plocho čelní, křížový výbrus | (0,2) | 0,4 | 0,4 | 0,8 | |||||

| Vyvrtá vání diamantovým nástrojem | (0,2) | 0,4 | 0,4 | ||||||

| Vyvrtávání | (0,8) | 1,6 | 1,6 | 3,2 | |||||

| Protahování | (0,4) | 0,8 | 0,8 | 1,6 | |||||

| Vystružování | (0,8) | 0,8 | 1,6 | 3,2 | |||||

| Soustružení | (0,8) | (1,6) | 1,6 | 3,2 | 3,2 | 6,3 | |||

| Frézování čelní a válcovou frézou | (1,6) | (3,2) | 3,2 | 3,2 | 6,3 | ||||

| Frézování drážek | (1.6) | 3,2 | 6,3 | 12,5 | |||||

| Hoblování | 3,2 | 3,2 | 6,3 | 6,3 | 12,5 | ||||

| Předvrtávání a převrtávání | (6,3) | 12,5 | |||||||

| Vrtání v přípravku | (6,3) | 12,5 | 12,5 | ||||||

| V závorkách uvedených stupňů drsnosti pro příslušné stupně přesnosti lze dosáhnout jen za zvláštních podmínek | |||||||||

Do tohoto projektu jsem se pustil po dřívější žádosti jednoho mého kolegy z CNC fóra Ferrita, který vlastní tuto frézku a převodová kola, která jsou originálně plastová očesal.

Obě kola jsou samozřejmě kovová, materiál použitý při výrobě je 12 050 (C45) a ozubení je jako vždy odvaleno.

Převody se skládají ze složeného dvojkola 42/62 zubů s modulem 1 s přímým ozubením, otvorem 17 H7 a obraženou drážkou 5mm.

Dále patří do převodu čelní ozubené kolo s počtem zubů 37 se šikmým ozubením procházejícím pochopitelně ve šroubovici v modulu 1,25 s otvorem 15 H7 a obraženou drážkou 5mm.

Součásti mají broušená čela, broušení sice není pro funkci důležité, ale vypadá to pěkně a zabere to pár sekund, tak asi tak.

Ke kompletním převodům patří také pastorek 20 zubů jako protikus k ozubenému kolu 37 zubů s šikmým ozubením pochopitelně také s šikmým ozubením.

Brzy sem doplním fotoseriál z výměny těchto převodů z detailními fotkami a postupem prací jak je kolega Ferrit zdokumentuje.

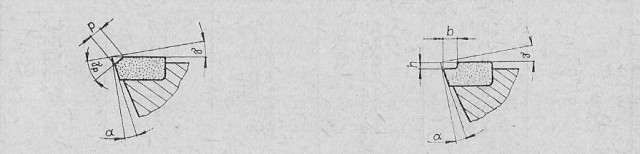

Pro optimální geometrii nože je nejdůležitější správná volba úhlu čela γ a úhlu hřbetu α . Hodnoty optimálních úhlů čela jsou závislé zejména na mechanických vlastnostech obráběného materiálu, ohybové pevnosti nástrojového materiálu a na tloušťce odebírané třísky. Velikost úhlu hřbetu závisí hlavně na tloušťce třísky.

Nástroje pro jemné a přesné obrábění musí mít úhel hřbetu menší než nástroje hrubovací.

Hodnoty úhlů čela a hřbetu jsou v následující tabulce, která udává přibližné velikosti úhlů čela a hřbetu nožů z rychlořezné oceli (RO) a s břitovými destičkami ze slinutých karbidů (SK)

| RO (HSS) | Obráběný materiál | SK | ||

| γ (°) | α (°) | γ (°) | α (°) | |

| 20 | 8 | Uhlíková ocel pevnosti až 50 kp/mm2, slitiny hliníku lité | 15 | 8 |

| 15 | 8 | Uhlíková ocel pevnosti až 70 kp/mm2, bronz měkký, mosaz měkká | 10 | 6 |

| 10 | 8 | Slitinová ocel pevnosti až 85 kp/mm2, slitiny hliníku kované | 8 | 6 |

| 8 | 8 | Slitinová ocel pevnosti až 100 kp/mm2, bronz střední tvrdosti | 5 | 5 |

| - | _ | Nástrojová a manganová ocel, bronz tvrdý, porcelán, sklo | 0 | 5 |

| - | - | Tvrzená a kokilová litina | -4 | 4 |

| 10 | 8 | Temperovaná litina, silumin | 6 | 6 |

| 5 | 6 | Šedá litina, mosaz tvrdá | 2 | 6 |

| 25 | 15 | Měd, hliník | 20 | 10 |

| 10 | 10 | Slitiny zinku, tvrzený papír | 10 | 8 |

| 15 | 12 | Plastické hmoty, tvrdá pryž | 12 | 12 |

Při obrábění materiálů velké tvrdosti a pevnosti karbidovými noži je destička upevněna v tělese nože pod kladným úhlem čela γ (obr.) a na čele je naostřeno předčelí p s úhlem předčelí γv. Tím se zpevní břit a vznikne příznivější rozložení sil namáhajících destičku.

Šířka předčelí p se volí v závislosti na velikosti posuvu, takže p = (0,8 až 1) s. Při třískách většího průřezu není účelné volit větší šířku předčelí než 1 až 1,2 mm. Velikost úhlu předčelí se volí podle pevnosti nebo tvrdosti obráběného materiálu v rozsahu + 5 až —15°.

Nože s předčelím jsou vhodné zejména pro obrábění ocelí pevnosti přes 100 kp/mm2, pro obrábění odlitků a výkovků s kůrou a při přerušovaných řezech.

Pro obrábění houževnatých materiálů při vzniku plynulých třísek se používají nože s utvářeči třísek. V praxi se nejčasteji používají stupňové utvářeče podle vrchního obrázku, které se vybrušují na čele destičky podél hlavního břitu. Hloubka utvářeče h se obvykle volí podle výšky nože: h = 0,3 mm při výšce nože 16 mm, h = 0,5 mm při výšce nože 20 mm atd.

Šířka stupňového utvářeče je ovlivněna mnoha činiteli a závisí hlavně na hloubce řezu a velikosti posuvu, i na pevnosti obráběného materiálu. Přibližné velikosti šířky stupňových utvářečů třísek jsou v následující tabulce

| Hloubka řezu [mm] | Posuv [mm/ot] | Obráběný materiál pevnosti [kp/mm2] | |||

| do 50 | 50 až 70 | 70 až 100 | přes 100 | ||

| Šířka utvářeče b [mm] | |||||

| 1,5 | 0,18 | 1,8 | 1,7 | 1,6 | 1,5 |

| 0,25 | 1,9 | 1,8 | 1,7 | 1,6 | |

| 0,35 | 2,0 | 1,9 | 1,8 | 1,8 | |

| 0,50 | 2,1 | 2,0 | 2,0 | 1,9 | |

| 3 | 0,12 | 1,8 | 1,6 | 1,6 | 1,5 |

| 0,18 | 2,0 | 1,8 | 1,8 | 1,6 | |

| 0,25 | 2,2 | 2,0 | 1,9 | 1,9 | |

| 0,35 | 2,4 | 2,2 | 2,1 | 2,0 | |

| 0,50 | 2,6 | 2,4 | 2,3 | 2,3 | |

| 0,70 | 2,8 | 2,6 | 2,5 | - | |

| 1,0 | 3,0 | 2,9 | - | - | |

| 5 | 0,18 | 2,2 | 2,0 | 2,0 | 1,9 |

| 0,25 | 2,4 | 2,2 | 2,2 | 2,1 | |

| 0,35 | 2,6 | 2,4 | 2,4 | 2,3 | |

| 0,50 | 2,8 | 2,7 | 2,6 | 2,5 | |

| 0,70 | 3,1 | 3,0 | 2,9 | - | |

| 8 | 0,35 | 2,8 | 2,7 | 2,6 | 2,5 |

| 0,50 | 3,1 | 3,0 | 2,9 | 2,8 | |

| 10 | 0,50 | 3,4 | 3,2 | 3,1 | - |

Pro jinou hloubku utvářeče se musí šířka b podle této tabulky násobit součinitelem K, jehož hodnota je:

K = 0,75 pro hloubku 0,3 mm

K = 1,24 pro hloubku 0,75 mm

K = 1,4 pro hloubku 1 mm.

Zpravidla je nutno správnost rozměrů utvářeče ověřit praktickými zkouškami.

Úhel nastavení hlavního břitu χ a vedlejšího břitu χv se musí volit zejména podle tuhosti soustavy stroj — nástroj — obrobek.

Se zmenšováním hlavního úhlu nastavení se zvětšují řezné síly a naopak. Větší řezné síly mohou pak způsobit chvění a deformace obrobku. Velikost hlavního úhlu nastavení se proto musí volit se zřetelem k tuhosti stroje.

Úhel nastavení vedlejšího břitu χv má být vždy co nejmenší, avšak takový, aby nevznikalo velké tření mezi nástrojem a obrobkem. Se zvětšováním úhlu nastavení vedlejšího břitu se zmenšuje úhel špičky nože, což způsobuje horší odvod tepla a snížení trvanlivosti. V další tabulce jsou hodnoty pro volbu optimální velikosti úhlů nastavení.

| Pracovní podmínky | χ (°) | χv (°) |

| Velmi tuhé upnutí, hladicí nože | 10 až 15 | 5 až 10 |

| Tuhé upnutí a L : D < 6, ubírací nože | 30 | 10 až 15 |

| Méně tuhé upnutí a L : D =fa 6; pro soustružení povrchů a kůrou; pro přerušovaný řez | 45 | 15 až 30 |

| Netuhé upnutí a L : D > 6; pro běžné hrubování a hlazení; pro revolverové a automatové nože | 60 | 20 až 30 |

| Obrábění dlouhých a málo tuhých hřídelů | 80 až 90 | 10 až 15 |

| Pro upichovací a zapichovací nože | 91 | 1 až 2 |

Úhel sklonu břitu λ, jak bylo vysvětleno v jiném článku, ovlivňuje zejména směr odchodu třísky a určuje postupnost dotyku různých bodů ostří s obráběným materiálem při počátečním vřezávání břitu. Velikost úhlu sklonu se doporučuje volit podle této následující tabulky.

| Druhy nožů | λ (°) |

| Hladicí nože | 0až5 |

| Upichovací a zapichovací nože | 0 |

| Ubírací a vyvrtávací nože na hrubování | - 3 až – 5 |

| Ubírací a vyvrtávací nože na dokončování | -4 |

| Ubírací nože pro přerušovaný řez | -8 až -10 |

| Hoblovací nože pro hrubování | -10 až -15 |

| Nože pro kalené materiály | -15 až -40 |