Jelikož na těchto stránkách v článcích o ostření nástrojů a geometriích jejich břitů používám obecné názvosloví úhlů břitů těchto nástrojů je velmi důležité osvojení si teorie obecné geometrie břitu. V další řadě potřebuji na tento článek odkazovat u vysvětlení pojmů úhlů.

Ve strojírenské výrobě se obrábějí různé druhy kovů, jejichž mechanické a fyzikální vlastnosti jsou často velmi odlišné. Některé kovy, jako např. hliník a jeho slitiny, mají malou pevnost (jsou poměrně měkké), jiné kovy, jako např. litina, mají větší tvrdost a některé druhy ocelí mají velmi značnou pevnost (jsou tvrdé a těžko obrobitelné).

Různým vlastnostem obráběných materiálů musí být přizpůsobeny břity řezných nástrojů, aby správně a hospodárně plnily svůj účel.

Velmi důležité pro práci nástrojů jsou úhly na břitech, tj. úhly, které svírají čelo, hřbet a ostří proti obrobku při obrábění. Na těchto úhlech závisí jak výkon jednotlivých nástrojů, tak i jejich trvanlivost, hospodárnost obrábění a jakost obrobené plochy.

Úhly na břitech mají také veliký vliv na průběh tvoření třísky, a tím i na povahu namáhání nástroje při obrábění. Určují velikost řezných sil i množství tepla vyvinutého na břitu a množství energie, kterou je nutno vynaložit k obrábění.

Všechny úhly na břitech nástroje tvoří komplex tzv. řezných úhlů a všeobecně se označují pojmem geometrie břitu.

Všechny řezné úhly se značí řeckými písmeny a je důležité si dobře zapamatovat, jaké písmeno každému úhlu přísluší, protože s označováním řezných úhlů se na tomto webu setkáme velmi často.

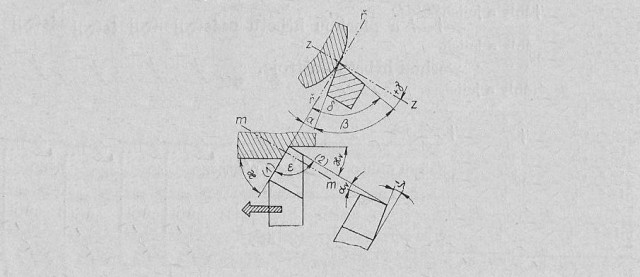

Mimo to, je označování řezných úhlů shodné pro všechny řezné nástroje ať už jde o nástroj otvorový či např. soustružnický nůž. Nejlepší je ale vysvětlit si tyto úhly a jejich význam na soustružnickém noži.

| Název úhlu | Označení úhlu | řecké písmeno |

| Úhel hřbetu | α | alfa |

| Úhel zábřitu | αz | |

| Úhel břitu | β | beta |

| Úhel čela | γ | gama |

| Úhel předčelí | γ p | |

| Úhel řezu | δ | delta |

| Úhel nastaveni hlavního břitu | χ | kappa |

| Úhel nastavení vedlejšího břitu | χv | |

| Přechodový úhel nastavení | χp | |

| Úhel rozevření špičky, hrotu | ε | epsilon |

| Úhel sklonu ostří | λ | lambda |

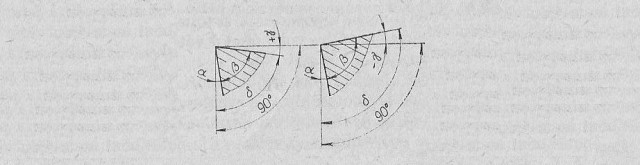

Úhel hřbetu α

- Značně ovlivňuje velikost tření vznikajícího pohybem hřbetu nástroje po řezné ploše. Čím je tento úhel menší, tím větší je styková plocha hřbetu s plochou řezu a tím větší je také tření mezi oběma plochami. Větší úhly hřbetu jsou vhodné při obrábění s ubíráním třísky malé tloušťky (malým posuvem) a při větších řezných rychlostech. Velikost úhlu a se volí v rozmezí 3 až 20° a jeho optimální hodnota pro běžné obrábění je 8 až 12°.

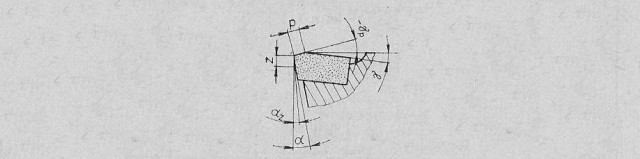

Úhel zábřitu αz

- je menší než úhel α, zmenšuje styk hřbetu s obráběným materiálem, a tím i tření. Jelikož malé úhly hřbetu způsobují velké tření, ostří se pouze na úzkých ploškách, za kterými je odlehčení hřbetní plochy o 2 až 3°. Při jemném ostření nástrojů se jemně vyostřují nebo lapují pouze úzké plošky zábřitu na hřbetech břitů.

Úhel břitu β

- Se při konstrukci a používání řezných nástrojů zpravidla neuvádí, ačkoli je základním úhlem každého nástroje. Je to úhel klínové části nástroje — břitu, kterou nástroj vniká do materiálu. Čím je úhel tohoto klínu větší, tím větší je odpor při oddělování třísky. Podle tohoto hlediska by měl být úhel břitu co nejmenší. Malým úhlem břitu by se však zmenšila jeho pevnost a tuhost, zvláště při obrábění materiálů větší pevnosti, při obrábění většími řeznými rychlostmi a při ubírání třísek většího průřezu.

- Velikost úhlu břitu je určena velikostí úhlu hřbetu a úhlu čela což je patrné z přiloženého obrázku.

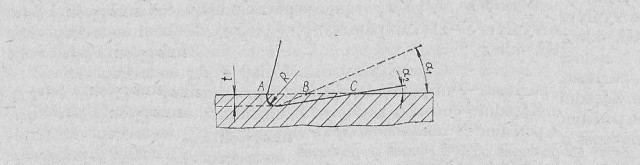

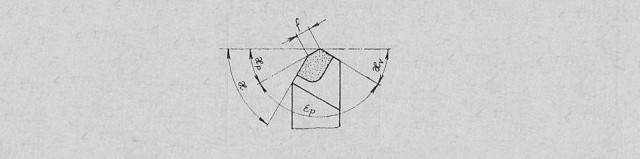

Úhel čela γ a úhel řezu δ

- Úhel čela γ a úhel řezu δ mají největší vliv na průběh řezání, neboť oba tyto úhly určují polohu čela nástroje vzhledem k pracovní rovině řezu. Uhel řezu δ určuje jednoznačně polohu čela nástroje při obrábění, zatímco úhel čela γ může mít kladnou i zápornou hodnotu. Je-li úhel δ menší než 90°, je úhel γ kladný, je-li úhel δ větší než 90°, je úhel γ záporný (viz obrázek výše „geometrie břitu“ kde je úhel řezu a jeho závislost na úhlu čela ).

- Zvětšuje-li se úhel δ, zmenšuje se úhel čela γ a může se změnit až na záporný. Důsledkem je zvětšení intenzity plastických deformací v odřezávané vrstvě materiálu, takže se zvětšuje tření třísky odcházející po čele nástroje. Současně se zvětšuje řezný odpor materiálu a roste intenzita otupování břitu. Z tohoto hlediska by měla být hodnota úhlu δ co nejmenší, tj. kladná hodnota úhlu γ co největší.

- Naproti tomu určuje však úhel řezu δ spolu s úhlem a pevnost (tuhost) břitu. Zmenšuje-li se úhel δ, zmenšuje se pevnost břitu, což může vést k jeho mechanickému poškození. Z toho vyplývá, že při obrábění materiálu větší pevnosti je třeba volit úhel δ větší, čili zmenšovat úhel γ, popřípadě volit záporný úhel čela.

- Při obrábění materiálů menší pevnosti je vhodný menší úhel δ, takže kladná hodnota úhlu γ se zvětšuje. Zásadně je třeba volit úhel δ co nejmenší, pokud se pevnost břitu nezmenší pod únosnou hodnotu. Základním kritériem pro volbu jeho velikosti je pevnost obráběného materiálu a prakticky se volí úhel δ v rozmezí 50 až 105°.

Úhel předčelí γ p

- je úhel úzké plošky naostřené rovnoběžně s ostřím. Úhel předčelí se používá hlavně u karbidových nožů a fréz. Zpevní se jím břit nástroje a vznikne příznivější rozložení sil namáhajících břit, zejména při obrábění tvrdých a pevných materiálů. Úhel předčelí mívá velikost +5 až —15° při šířce předčelí p = (0,8 až 1 mm).

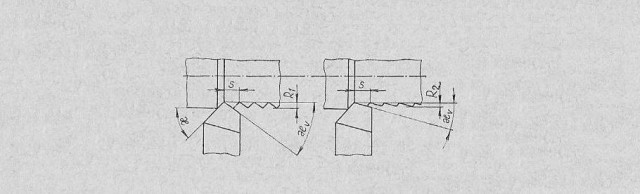

Úhel nastaveni hlavního břitu χ

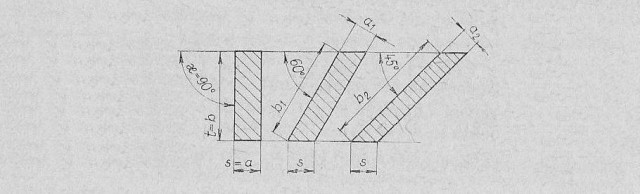

- Úhel nastavení hlavního břitu χ a úhel nastavení vedlejšího břitu χv určují polohu ostří vzhledem k obrobku, popřípadě k obrobené ploše. Úhel χ určuje tvar průřezu třísky, neboť vztah, mezi tloušťkou a šířkou ubírané vrstvy se mění se změnou úhlu nastavení hlavního břitu (na obr.). Při zmenšování úhlu χ se tloušťka ubírané vrstvy a zmenšuje, kdežto šířka t se postupně zvětšuje na šířku b. Přitom se však plocha průřezu třísky nemění.

- Změna tvaru průřezu třísky při různé hodnotě úhlu χ určuje jeho působení na trvanlivost břitu, na velikost řezného odporu a na teplotu řezáni. Se zmenšujícím se úhlem χ se zvětšuje délka styku ostří s obráběným kovem. Odvádění tepla od ostří do tělesa nástroje se zlepšuje, teplota břitu klesá a trvanlivost nástroje se zvětšuje.

- Avšak zmenšování úhlu χ má nepříznivý vliv na velikost řezného odporu. Zmenšuje-li se úhel χ, zvětšuje se radiální složka řezné síly. To má za následek zvětšování průhybu obrobku a zvětšování sklonu obrobku ke chvění. Zhoršuje se také jakost obráběného povrchu a předčasně se ničí břit, zejména při nedostatečné tuhosti soustavy stroj — nástroj — obrobek.

- Při zvětšování úhlu čela se zmenšují všechny síly působící na nástroj. Zejména se rychle zmenšuje radiální složka řezné síly. Čím větší je tedy úhel čela, tím menší může být úhel χ. Rovněž u tuhých obrobků je výhodné volit úhel χ co nejmenší. Podobný vliv, jaký má úhel χ u nožů, mají např. vrcholový úhel špičky šroubovitého vrtáku a úhel stoupání šroubovice zubů frézy se šroubovitými zuby.

Úhel nastavení vedlejšího břitu χv

- ovlivňuje jakost obrobené plochy a tření nástroje o obrobenou plochu. Čím je úhel χv menší, tím menší je i drsnost obrobené plochy neboť při menším úhlu jsou stopy po obrábění menší. Úhel χv má být vždy co nejmenší, avšak takový, aby nevzniklo velké tření mezi nástrojem a obrobenou plochou. Se zvětšováním úhlu χv klesá řezný odpor a zmenšuje se úhel hrotu nože, zhoršuje se odvod tepla od břitu a jeho trvanlivost se zmenšuje.

Přechodový úhel nastavení χp

- přísluší přechodovému ostří. Takto upraveným ostřím se zvětšuje úhel rozevření εp, a tím se snižuje rychlost opotřebování nejvíce namáhané části břitu. Úhel hřbetu u přechodového břitu musí být stejně velký jako u hlavního břitu. Velikost úhlu χp bývá zpravidla χp = 1/2 χ a délka přechodového ostří 0,5 až 3 mm.

Úhel rozevření špičky, hrotu ε

- Úhel rozevření ε je sevřen půdorysem hlavního a vedlejšího ostří; obvykle se nazývá úhel špičky nebo úhel hrotu. Tento úhel se mění v závislosti na velikosti úhlů χ a χv .

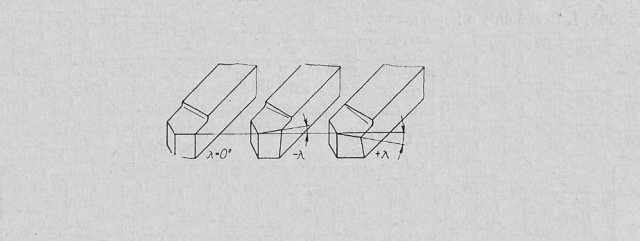

Úhel sklonu břitu λ

- má mnohoznačný funkční význam. Má vliv na odchod třísky po čele, na pevnost (tuhost) břitu, na velikost pěchování třísky, na jakost obrobené plochy i na trvanlivost břitu.

- Je-li úhel sklonu ostří λ= 0° svinuje se tříska na čele nože do spirály.

- Při záporném úhlu sklonu λ odchází tříska ve tvaru šroubovice ve směru proti posuvu nože.

- Je-li úhel λ kladný, odchází tříska ve tvaru Šroubovice ve směru od obrobku.

- Při přerušovaném řezu je velmi důležité umožnit, aby ostří vnikalo do ubírané vrstvy postupně, počínajíc body, které jsou od špičky nejvíce vzdáleny. Toho se dosahuje záporným úhlem sklonu hlavního ostří. Tím se podstatně zmírní ráz při vnikání nože do materiálu a přenáší se na pevnější úseky břitu, takže se zvětšuje mechanická pevnost břitu, a tím i trvanlivost nástroje. Proto se záporného úhlu sklonu ostří používá zejména pro nože ze slinutých karbidů pracujících s přerušovaným řezem. Záporný úhel λ však zvětšuje součinitel pěchování třísky.

- Jakost povrchu obrobené plochy je lepší u nástrojů s kladným úhlem λ než u nástrojů se záporným úhlem λ. Při záporném úhlu λ je odchod třísek znesnadněn, což zhoršuje jakost obrobené plochy.

- Hodnota úhlu λ může být v rozmezí +20 až —40°. Kladných hodnot se používá při obrábění měkkých materiálů a při malých průřezech třísek, záporných při obrábění materiálů větší pevnosti, při přerušovaných řezech a při obrábění materiálů s tvrdou povrchovou kůrou (odlitky, výkovky). Maximální záporné hodnoty až —40° se používají pro obrábění kalených ocelí.

Přečtěte si také :

Výhrubníky mají tři nebo nejčastěji čtyři břity naostřené na začátku šroubovitých zubů nástroje. ...

Pro optimální geometrii nože je nejdůležitější správná volba úhlu čela γ a úhlu hřbetu α . Hodn ...

Skladba výměnných kol pro řezání závitů na soustruzích Schaublin SV 65 a Schaublin SV 70. Závito ...

Pro vyhrubování je možné volit řezné podmínky přibližně stejné jako při vrtání, neboť se odebírá ...

Tabulku obsahuje standardně manuál tohoto hrotového soustruhu, každopádně jsem si řekl, že by ne ...